Để có được sản phẩm hoàn hảo, có rất nhiều quy trình và hoạt động gia công được thực hiện trong quá trình sản xuất. Các quy trình và hoạt động này giúp loại bỏ mọi vật liệu dư thừa. Có rất nhiều quy trình và hoạt động gia công như vậy.

Đọc để tìm hiểu các quy trình và hoạt động gia công phổ biến nhất.

Mục lục

Gia công là gì?

Các quy trình và hoạt động gia công phổ biến nhất

Kết luận

Gia công là gì?

Gia công là quá trình trong đó vật liệu (thường là kim loại) được cắt thành các kích thước và hình dạng cần thiết hoặc mong muốn bằng một quy trình được kiểm soát để loại bỏ vật liệu. Có ba quy trình gia công chính bao gồm khoan, tiện và phay.

Các quy trình và hoạt động gia công phổ biến nhất

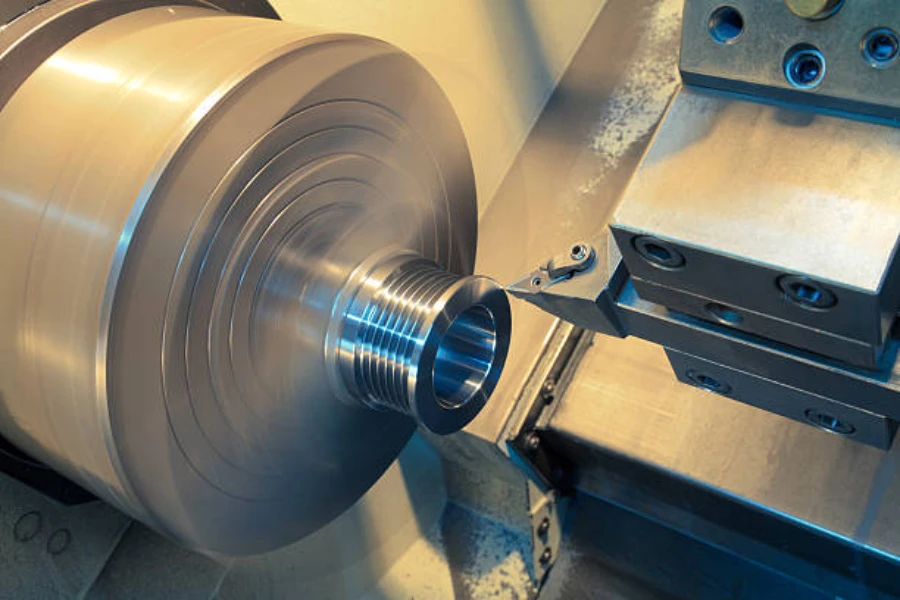

1. Quay

Tiện là hoạt động gia công được áp dụng để sản xuất các vật thể tròn. Quá trình này sử dụng các máy như máy tiện với kích thước chung khoảng 15 inch dao động và 36 đến 48 inch giữa các tâm. Máy tiện có ba thao tác chính bao gồm lái, kẹp và chuyển động tuyến tính. Chuyển động tuyến tính diễn ra theo hai hướng. Một phôi được định vị ở tâm và có dụng cụ cắt di chuyển qua lại xung quanh nó. Tiện chủ yếu được sử dụng trong các tác vụ cắt đồng tâm.

Quá trình bắt đầu bằng việc kẹp chặt vật thể ở tâm trong khi được truyền động theo hướng xuyên tâm. Vật thể này cung cấp công suất cần thiết cho quá trình gia công. Ngoài ra, kích thước của dụng cụ cắt thay đổi tùy theo ứng dụng. Cả bên trong và bên ngoài đều có đục để sử dụng trong quá trình gia công. Tâm di chuyển theo đường thẳng để tạo lỗ ở tâm trục bắt đầu bằng khoan và sau đó là làm sạch. Chức năng máy tiện có thể được tự động hóa hoàn toàn. Nhìn chung, máy tiện có mức độ chính xác khoảng IT8-IT7 và tốc độ làm việc là 35 m/phút.

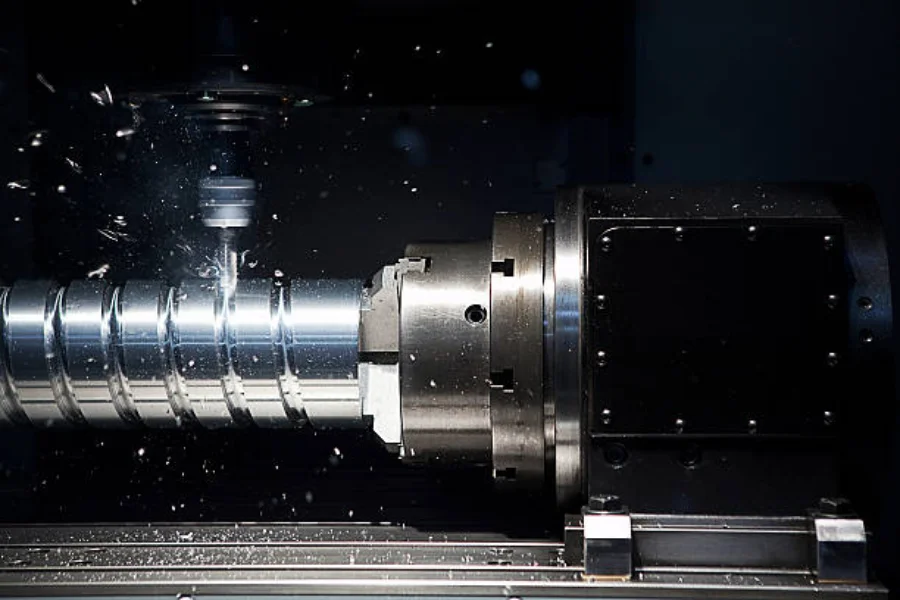

2. Phay

Phay là một quá trình gia công cắt các phôi chuyển động theo hướng xuyên tâm tiếp xúc với một thiết bị cắt hình trụ có răng cắt sắc trên chu vi của nó. Dụng cụ cắt quay theo chuyển động tuyến tính để tiếp xúc với bề mặt sản phẩm. Thông qua chuyển động này, quá trình phay được bắt đầu và vật liệu không mong muốn được cắt ra khỏi bề mặt của phôi.

Nhiều vật liệu có hình dạng hình học chi tiết có thể dễ dàng phay khi sử dụng máy phay. Ngày nay, quá trình xay xát đã được tích hợp với phần mềm máy tính; do đó làm cho nó trở thành một quá trình tự động. Hầu hết các nhà sản xuất hiện nay có thể vận hành và kiểm soát máy xay xát bằng điều khiển số bằng máy tính (CNC).

Hơn nữa, thiết bị phay đã được phát triển với một số có khả năng vận hành 5 trục. Điều này có nghĩa là máy có thể di chuyển tự do theo năm trục mà không cần căng lại trong quá trình gia công. Hầu hết các hoạt động phay có độ sâu cắt từ 1-4 mm trong khi độ sâu phay đầu dao động từ 1 đến 2 mm. Chúng có mức độ chính xác khoảng IT8-IT7 với tốc độ làm việc trung bình là 16.5 m/phút.

3. Nhàm chán

Trong gia công, khoan được sử dụng để tinh chỉnh độ chính xác và kích thước của lỗ khoan. Các máy được sử dụng để khoan có một số biến thể dựa trên kích thước của nhiệm vụ. Máy phay khoan đứng có thể gia công các vật đúc nặng và lớn với công việc quay trong khi thanh khoan vẫn đứng yên. Mặt khác, máy khoan jig và máy phay ngang giữ cho chi tiết cố định và xoay dụng cụ cắt. Sử dụng một điểm duy nhất trong gia công, dao cắt doa tác động vào một bên của lỗ so với mũi khoan. Ví dụ, các lỗ có lõi trong đúc được hoàn thiện bằng quy trình doa. Quy trình gia công này yêu cầu kích thước đường kính chung từ 75 đến 150 mm, mức độ chính xác khoảng IT7-IT6 và tốc độ làm việc có thể dao động từ 60 đến 120 m/phút.

4. Khai thác

Tapping là một hoạt động gia công liên quan đến việc áp dụng ren bên trong một lỗ khoan. Trong trường hợp này, dụng cụ cắt được sử dụng trong quá trình tapping được gọi là tap. Tap là một dụng cụ hình chữ thập được định vị bên trong một cấu trúc hình trụ tưởng tượng. Điểm cuối của chữ thập có các rãnh cắt trên chu vi có hình dạng của một sợi dây. Các rãnh cắt này đi sâu hơn khi độ sâu của chốt tăng lên; do đó, nếu nó quay một lần thì nó không cắt toàn bộ ren.

Đôi khi, việc cắt ren trở nên khó khăn do độ cứng của vật liệu. Trong những tình huống như vậy, quá trình cắt ren có thể được thực hiện nhiều lần. Có thể thực hiện nhiều quy trình cắt ren với độ sâu rãnh tăng dần sau mỗi lần cắt ren. Các máy được thiết kế để tạo ra đường kính chung khoảng 0-25 mm và tốc độ cần thiết để cắt ren nằm trong khoảng từ 150 đến 250 vòng/phút. Hoạt động gia công này có mức độ chính xác ước tính là IT8-IT7.

5. Khoan

Khoan bao gồm một công cụ cắt có hai cạnh cắt chuyển động theo hướng xuyên tâm quanh một trục và theo hướng tuyến tính theo một hướng. Thông qua quy trình gia công này, các lỗ tròn được tạo ra trên một phôi. Khi máy khoan, các phoi được loại bỏ khỏi vật liệu di chuyển lên trên. Có một quy trình khoan phụ tạo ra các lỗ có đường kính lớn hơn 35 lần. Quy trình này được gọi là khoan lỗ sâu hoặc khoan lỗ dài. Nhìn chung, độ chính xác gia công đạt tới IT10. Mũi khoan 12 mm tạo ra kích thước lỗ 0-125 mm và mũi khoan 22 mm tạo ra kích thước quá khổ 0-5 mm với tốc độ khoan từ 5 đến 6 m/phút đối với hợp kim nhiệt độ cao và 110 m/phút đối với hợp kim magiê và nhôm.

6. Nghiền

Mài là quá trình loại bỏ vật liệu khỏi bề mặt để có được bề mặt sạch và mịn. Xem xét quá trình mài kim loại, vật liệu không mong muốn được loại bỏ khỏi bề mặt dưới dạng phoi. Sau đó, độ nhám của bề mặt được giảm xuống và bề mặt có thể phản chiếu ánh sáng theo chiều dọc và đồng đều hơn khiến bề mặt trông sáng bóng hơn. Trong số hầu hết các hoạt động gia công, mài đạt được mức độ chính xác cao hơn.

Thông thường, có việc sử dụng đá mài hạt mịn trong quá trình này. Các hạt có đủ độ cứng và các thông số giòn của chất mài mòn hoạt động như các công cụ cắt. Cuối cùng, các hạt vỡ thành các hạt mài mòn sắc nhọn giống như kim thực hiện quá trình mài. đá mài cứng và không dễ bị cùn; do đó không dễ thay thế. Là một hoạt động hoàn thiện, bánh mài 5 mm có kích thước chính xác theo thứ tự 0.000025mm. Tốc độ bánh mài phải được duy trì trong phạm vi từ 5,000 đến 6500 ft/phút.

KHAI THÁC. Lập kế hoạch

Lập kế hoạch là một quá trình trích xuất vật liệu, trong đó phôi chuyển động qua lại với một công cụ cắt cố định tạo ra một lớp điêu khắc hoặc một mặt phẳng. Quá trình này tương tự như định hình chỉ khác là chúng có các chuyển động ngược nhau của phôi. Trong quá trình lập kế hoạch, công cụ cắt di chuyển tuyến tính lặp đi lặp lại trong khi phôi được đưa vào đường chuyển động của công cụ cắt. Điều này tạo ra một bề mặt nhẵn, phẳng và điêu khắc. Sau mỗi lần di chuyển, các công cụ được nâng lên bằng tay hoặc thủy lực để tránh làm mẻ công cụ cắt khi nó di chuyển trở lại trên bề mặt phôi. Quá trình lập kế hoạch có thể tạo ra các bề mặt phẳng trên chiều dài và mặt cắt ngang của phôi với các khía và rãnh. Độ chính xác gia công cho các công cụ lập kế hoạch dao động từ IT9-IT7 ở tốc độ 9000 vòng/phút để tạo ra đường kính cắt chung thay đổi từ 56 đến 160 mm.

8. Chuốt

Chuốt sử dụng một dụng cụ răng được chuốt để loại bỏ vật liệu theo chuyển động tuyến tính hoặc quay. Quá trình chuốt tuyến tính là quá trình phổ biến trong đó dao chuốt chạy tuyến tính so với phôi để tạo ra vết cắt. Mặt khác, chuốt quay cắt một hình dạng đối xứng trục bằng cách xoay dao chuốt và ép dao vào phôi. Dao chuốt quay có thể được sử dụng trong máy vít ốc hoặc máy tiện. Doa tạo ra đường kính chung là 10-100 mm; do đó, nó được yêu cầu cho các hình dạng kỳ lạ như hình tròn và không tròn, rãnh then, rãnh khía và bề mặt phẳng. Mức độ chính xác chung của doa là IT7-IT8 với tốc độ thường thấp là 18 m/phút.

9. Mài giũa

Mài như một quá trình gia công sử dụng ba viên đá mài bên trong một lỗ được ép ra ngoài. Đây là một quá trình mài tốc độ thấp thường dao động trong khoảng từ 45 đến 90 m/phút. Mức độ chính xác của quá trình mài nằm trong khoảng từ 0.8 đến 2.0 micromet trong khi tạo ra một phạm vi đường kính từ 1.55-1,880 mm và chiều dài lên đến 27,000 mm. Các bánh mài được dẫn động theo hướng xuyên tâm kết hợp trong khi di chuyển trên một trục thẳng đứng. Trong trường hợp này, rãnh xảy ra trên bề mặt hình trụ. Ví dụ, xi lanh động cơ được làm mịn bằng quá trình mài.

10. Vỗ

Lapping là một quá trình gia công sau. Quá trình này bao gồm các vật thể tròn được đặt giữa hai đĩa rãnh gang quay. Một trong hai đĩa đứng yên trong khi đĩa còn lại quay với một vật thể hình cầu bên trong. Việc thêm bột mì làm tăng áp suất để nghiền các vật thể hình cầu. Quá trình lapping đảm bảo đạt được độ nhám và độ chính xác cần thiết của hình dạng. Do đó, nhiều loại dụng cụ cắt được sử dụng để đạt được các thông số đã đề cập.

Một số sản phẩm được sản xuất thông qua quá trình mài là tời và bạc lót ổ trục. Kích thước hoạt động chung dao động từ 300 mm đến 2000 mm đường kính. Trung bình, tốc độ quay 70 vòng/phút tạo ra tốc độ 165 m/phút và mức độ chính xác là 0.0000254 mm cho độ phẳng và 0.000254 mm cho độ song song.

Kết luận

Hoạt động gia công khá phức tạp. Điều này là do các quy trình liên quan đến nhiều máy móc, tính năng và nhiều chức năng khác nhau để tạo ra các sản phẩm mong muốn. Tất cả những điều này phải được phối hợp tốt để thực hiện nhiệm vụ dự định. Một số yếu tố mà người mua nên cân nhắc là hình dạng và thiết kế của dụng cụ, lựa chọn vật liệu và tốc độ cấp liệu. Để tìm thiết bị chất lượng cho nhiều quy trình gia công khác nhau, hãy truy cập AliExpress.