سٹیمپنگ اور چھدرن دھاتی چادروں کی تخلیق اور تشکیل میں کام کرنے والے عام دھاتی کام کرنے والے عمل ہیں۔ کی بڑھتی ہوئی مانگ کی وجہ سے حالیہ برسوں میں ان عملوں کے استعمال میں نمایاں اضافہ ہوا ہے۔ دھات کی چادریں عالمی اقتصادی ترقی، صنعت کاری، اور شہری کاری کے نتیجے میں۔ دھاتی چادریں اکثر متعدد صنعتوں میں استعمال ہوتی ہیں، بشمول آٹوموٹو، الیکٹرانکس، تعمیرات اور طبی۔

اگرچہ مہر لگانا اور مکے لگانا ایک جیسے لگ سکتے ہیں، لیکن ہر طریقہ کار مختلف مقاصد اور نتائج حاصل کرنے کے لیے ایک مخصوص سامان کا استعمال کرتا ہے۔ ان عملوں کے درمیان فرق اور دھاتی چادروں کے معیار اور شکل پر ان کے اثرات کو دریافت کرنے کے لیے پڑھیں۔

کی میز کے مندرجات

دھاتی سٹیمپنگ مارکیٹ کا جائزہ

دھاتی چھدرن مارکیٹ کا جائزہ

مہر لگانے اور چھدرن کے درمیان بڑے فرق

مہر لگانے اور چھدرن کے درمیان انتخاب کرنا

نتیجہ

دھاتی سٹیمپنگ مارکیٹ کا جائزہ

عالمی میٹل اسٹیمپنگ مارکیٹ کی قدر کی گئی۔ 211.79 بلین امریکی ڈالر 2022 میں۔ یہ 218.60 میں 2023 بلین امریکی ڈالر اور 310.69 تک 2030 بلین امریکی ڈالر تک پہنچنے کا تخمینہ ہے، جو 4.9 فیصد کی کمپاؤنڈ سالانہ شرح نمو (CAGR) سے بڑھ رہا ہے۔ ایشیا بحرالکاہل کے علاقے میں کاروں اور کنزیومر الیکٹرانکس جیسے فونز کی بڑھتی ہوئی مانگ کی وجہ سے سب سے زیادہ CAGR ریکارڈ کرنے کا امکان ہے۔

اس مارکیٹ کی ترقی کو چلانے والے متعدد عوامل ہیں:

- صنعتی مشینری کی مانگ میں اضافہ

- الیکٹریکل اور الیکٹرانک مصنوعات کی بڑھتی ہوئی مانگ

- صنعتوں جیسے ایرو اسپیس، الیکٹرانکس اور اشیائے صرف میں استعمال کے لیے ہلکے لیکن ساختی طور پر مضبوط مواد پر جاری زور

دھاتی چھدرن مارکیٹ کا جائزہ

عالمی پنچنگ مشین مارکیٹ کے سائز میں اضافہ متوقع تھا۔ امریکی ڈالر 318.65 ملین۔ 2021 اور 2026 کے درمیان، 3.47٪ کے CAGR پر۔ ایک اندازے کے مطابق اس ترقی کا 62% ایشیا پیسیفک خطے سے شروع ہوگا، جس میں چین، جنوبی کوریا اور جاپان کلیدی منڈیوں کے طور پر ہیں۔ اس خطے میں مینوفیکچرنگ سہولیات کا مسلسل قیام ترقی اور طلب کو آگے بڑھائے گا، جبکہ عوامل کارفرما ہوں گے۔ چھدرن مشین عالمی سطح پر مارکیٹ کی ترقی اور طلب میں شامل ہیں:

- بڑھتی ہوئی عالمی صنعتی آٹومیشن

- مینوفیکچرنگ سیکٹرز کو سپورٹ کرنے کے لیے ابھرتی ہوئی معیشتوں میں زیادہ سرمایہ کاری

- 3D پرنٹنگ سمیت جدید ٹیکنالوجیز کے ساتھ تعامل میں اضافہ

مہر لگانے اور چھدرن کے درمیان بڑے فرق

سٹیمپنگ اور پنچنگ شیٹ میٹل کی تشکیل، کاٹنے یا بنانے کے لیے دھاتی کام کرنے کے دو الگ الگ طریقہ کار ہیں۔ جبکہ سٹیمپنگ میں ڈائی کا استعمال کرتے ہوئے دھاتی شیٹ کو شکل دینے یا اسے درست کرنے کے لیے طاقت کا استعمال شامل ہے، لیکن پنچنگ میں پنچ اینڈ ڈائی کا استعمال کرتے ہوئے سوراخ یا سادہ شکلیں بنانا شامل ہے۔ یہ سیکشن ان طریقہ کار کے درمیان بڑے فرق کو دریافت کرتا ہے۔

عام پروسیس شدہ حصے

جبکہ سٹیمپنگ اور چھدرن دونوں دھاتی پروسیسنگ تکنیک ہیں، وہ ان حصوں کی اقسام میں مختلف ہیں جو وہ تیار کرتے ہیں۔

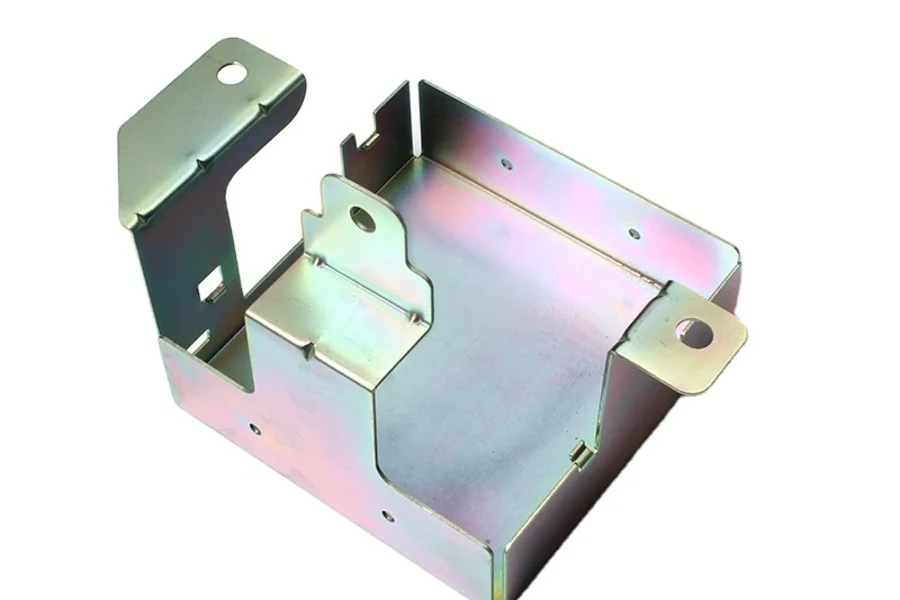

سٹیمپنگ ایک زیادہ ورسٹائل عمل ہے جو پیچیدہ شکلیں اور خصوصیات پیدا کرنے کے لیے استعمال ہوتا ہے۔ نتیجے کے طور پر، یہ اکثر متعدد صنعتوں میں لاگو ہوتا ہے، بشمول:

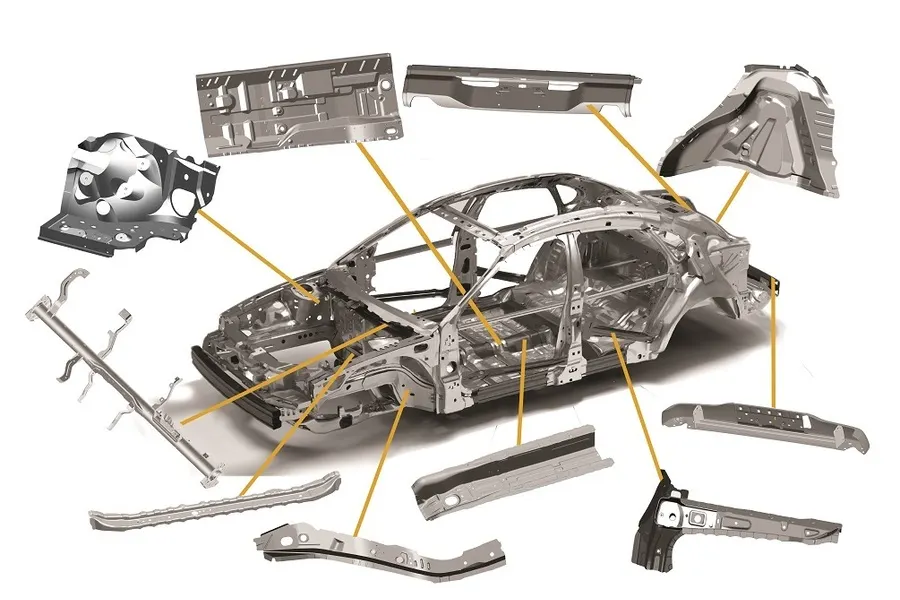

- گاڑیوں کی صنعت: سٹیمپنگ کا استعمال آٹوموبائلز جیسے دروازے، چھتوں، فینڈرز، اور انجن کے اجزاء کے لیے باڈی پینل بنانے کے لیے کیا جاتا ہے۔

- ایرو اسپیس انڈسٹری: ایرو اسپیس انڈسٹری میں اسٹیمپنگ کا استعمال ونگ پینلز، ہوائی جہاز کے جسم کے حصے، سیٹ کے اجزاء، ایئر فریم، فاسٹنرز اور پیچ جیسے اجزاء تیار کرنے کے لیے بھی کیا جاتا ہے۔

- گھریلو آلات کی صنعت: یہ مختلف حصوں جیسے اوون کے دروازے، واشنگ مشین کے ڈرم، ریفریجریٹر کے دروازے کے پینل، اور ڈش واشر ریک بنانے کے لیے استعمال ہوتا ہے۔

- الیکٹرانکس انڈسٹری: دھاتی مہر لگانے کی تکنیکوں کا استعمال الیکٹرانک آلات جیسے سیل فون ہاؤسنگ، کنیکٹر، اور کمپیوٹر کیسز میں اجزاء بنانے کے لیے کیا جاتا ہے۔

- طبی صنعت: میٹل سٹیمپنگ کا استعمال طبی آلات میں پائے جانے والے مختلف پرزوں کی تیاری کے لیے کیا جاتا ہے، جیسے کہ جراحی کے آلات اور امپلانٹیبل آلات۔

دوسری طرف، چھدرن کا استعمال صنعتوں میں مختلف اجزاء پیدا کرنے کے لیے کیا جاتا ہے جیسے:

- پیکیجنگ اور پرنٹنگ: دھاتی چھدرن کا استعمال پیکیجنگ اور پرنٹنگ انڈسٹری میں خصوصی شکلیں، پرفوریشنز، اور فنکشنل فیچرز بنانے کے لیے کیا جاتا ہے، جیسے کہ آسانی سے کھولنے کے لیے آنسو کی پٹیاں اور سوراخ۔

- آٹوموٹو: پنچنگ تکنیک کا استعمال آٹوموٹیو سیکٹر میں ماؤنٹنگ پلیٹس اور بریکٹ جیسے اجزاء کو بنانے کے لیے کیا جاتا ہے۔

- فلٹریشن اور چھلنی: پانی، ہوا اور صنعتی فلٹریشن سسٹم میں چھلنی، فلٹر، اور سکرین تیار کرنے کے لیے سوراخ کرنے اور سوراخ کرنے کے طریقے بہت زیادہ استعمال کیے جاتے ہیں۔

مقصد اور آپریشنز

سٹیمپنگ دھاتی کام کرنے کا ایک طریقہ کار ہے جو پریس مشین کا استعمال کرتا ہے اور شیٹ میٹل کو شکل دینے یا خراب کرنے کے لئے مر جاتا ہے۔ دھاتی شیٹ کو 2 ڈائی پرزوں کے درمیان رکھا جاتا ہے، اور a مکینیکل یا ہائیڈرولک پریس پھر طاقت کو لاگو کرنے کے لئے استعمال کیا جاتا ہے. اس قوت کی وجہ سے شیٹ میٹل ڈائی کیویٹی کی شکل اختیار کر لیتی ہے۔ سٹیمپنگ ان منصوبوں کے لیے زیادہ موزوں ہے جن کے لیے شیٹ میٹل میں پیچیدہ شکلیں، شکلیں یا پیٹرن بنانے کی ضرورت ہوتی ہے۔

پنچنگ ایک تکنیک ہے جس کا استعمال شیٹ میٹل میں سوراخ یا سادہ شکلیں بنانے کے لیے کیا جاتا ہے۔ پنچ اور ڈائی سیٹ. آپریٹر شیٹ میٹل کے ذریعے کاٹتا ہے تاکہ مواد کو ایک قدمی عمل میں ہٹایا جا سکے، جہاں پنچ دھات کو مارتا ہے، اور ڈائی مطلوبہ شکل یا افتتاحی فراہم کرتا ہے۔

ایپلی کیشنز پر کارروائی کریں۔

سٹیمپنگ انتہائی مہارت والے کمپیوٹر ایڈیڈ ڈرافٹنگ اور مینوفیکچرنگ (CAD/CAM) سافٹ ویئر کا استعمال کرتا ہے تاکہ میٹل شیٹ کو درستگی اور مہارت کے ساتھ بنایا جا سکے۔ یہ اکثر ایک کثیر مرحلہ عمل میں انجام دیا جاتا ہے جس میں عین مطابق کنٹرول اور ہم آہنگی کی ضرورت ہوتی ہے۔ دھات کی مہر لگانے کے دوران ہونے والے مختلف عمل میں شامل ہیں:

- تشکیل

- Blanking

- چھیدنے

- ڈرائنگ

یہ عمل پیچیدہ حصوں، گہرائی سے تیار کردہ اجزاء، اور ابھرے ہوئے ڈیزائن بنانے کے لیے موزوں ہے۔ اسے مختلف صنعتوں میں لاگو کیا جا سکتا ہے، بشمول آٹوموٹو، قابل تجدید توانائی، طبی، صنعتی ہارڈویئر، اور گھر کی بہتری۔

چھٹکارااس کے برعکس، اس وقت ہوتا ہے جب پنچ شیٹ میٹل پر دباؤ ڈالتا ہے، کاٹنے والی قوت کی وجہ سے مواد کے ایک ٹکڑے کو ہٹاتا ہے۔ اس صورت میں، حتمی workpiece پنچ اور مرنے کی شکل لیتا ہے. جبکہ سٹیمپنگ کا بنیادی مقصد شیٹ میٹل کو شکل دینا یا خراب کرنا ہے، لیکن چھدرن کا مقصد سوراخ یا بنیادی شکلیں بنانا ہے۔

مواد کی موٹائی

سٹیمپنگ اور چھدرن کے عمل میں موٹائی گیج میں ماپا جاتا ہے، جہاں گیج جتنا کم ہوگا، مواد اتنا ہی گاڑھا ہوگا۔

سٹیمپنگ پتلی اور موٹی شیٹ میٹل دونوں کے لیے موزوں ہے۔ شیٹ میٹل کی موٹائی سب سے پتلی، 38 گیج (0.0063”/0.16 ملی میٹر موٹی) ورق سے لے کر سب سے موٹی 7 گیج (0.5”/12.70 ملی میٹر موٹی) پلیٹ اسٹیل تک ہو سکتی ہے۔ 25 گیج (0.020”/0.56 ملی میٹر موٹی) سے اوپر کی شیٹ میٹل اسٹیل کو ہیوی گیج سمجھا جاتا ہے۔

تاہم، پنچنگ نسبتاً پتلی شیٹ میٹل کے منصوبوں کے لیے زیادہ موزوں ہے۔ اس عمل میں مواد کی موٹائی 10-34 گیج کے درمیان ہونی چاہیے۔

مادی استعمال

سٹیمپنگ میں کم سے کم مواد کا ضیاع ہوتا ہے کیونکہ شیٹ میٹل کے ایک ٹکڑے سے پیچیدہ شکلیں بن سکتی ہیں۔ کثیر مرحلہ عمل سٹیمپنگ انجینئر کو شیٹ میٹل کی پوری سطح کو استعمال کرنے کی اجازت دیتا ہے۔

اس کے برعکس، پنچنگ میں پنچ آؤٹ سیکشن سکریپ میٹریل بن جاتے ہیں۔ تاہم، ایک موثر ٹولنگ ڈیزائن کا استعمال فضلہ کو کم کرنے میں مدد کر سکتا ہے۔

مہر لگانے اور چھدرن کے درمیان انتخاب کرنا

اسٹیمپنگ اور پنچنگ کے درمیان انتخاب کرتے وقت مختلف عوامل پر غور کرنا ہے، خاص طور پر اس لیے کہ دونوں عمل مختلف نتائج کے لیے بہتر طور پر موزوں ہیں۔ اس لیے ایک تکنیک کو دوسری تکنیک کا انتخاب کرنے سے پہلے مطلوبہ حتمی نتیجہ پر غور کرنا بہت ضروری ہے۔ دیگر تحفظات میں درج ذیل شامل ہیں:

1) ڈیزائن کی پیچیدگی

اسٹیمپنگ پیچیدہ شکلوں یا شکلوں پر مشتمل منصوبوں کے لیے زیادہ موزوں ہے۔ یہ عمل خودکار مواد کو سنبھالنے کے انضمام کی سہولت فراہم کرتا ہے، جہاں کوائل فیڈرز اور خالی شیٹ ڈسٹاکرز کو لچک اور کارکردگی کو بہتر بنانے کے لیے ترتیب دیا جا سکتا ہے۔ یہ آٹومیشن عمل کو ہموار کرنے اور پیداواری صلاحیت کو بہتر بنانے میں مدد کرتا ہے۔

پنچنگ ان منصوبوں کے لیے زیادہ مناسب ہے جن میں سادہ شکلیں یا سوراخ بنانا شامل ہے۔ پنچ شدہ مصنوعات کا ڈیزائن محدود ہے کیونکہ پنچ کا سائز زیادہ سے زیادہ سوراخ کے قطر کا تعین کرتا ہے۔ تاہم، مطلوبہ سوراخ کے سائز کو حاصل کرنے کے لیے اضافی پنچ ٹولز اور ایڈجسٹمنٹ لگائے جا سکتے ہیں۔

2) ٹارگٹ مارکیٹس اور انڈسٹری کی ترجیحات

دھاتی کام کے عمل کے لیے پنچنگ یا سٹیمپنگ کا انتخاب کرتے وقت، ہدف مارکیٹ اور صنعت کی ضروریات اور ترجیحات پر غور کرنا بہت ضروری ہے۔ اس کی وجہ یہ ہے کہ مختلف صنعتوں میں مہر لگانے یا چھدرن لگانے کے معیارات یا تقاضے مختلف ہوتے ہیں۔

مثال کے طور پر، آٹوموٹو، کیمیائی، اور تعمیرات ہیں سب سے اوپر تین صنعتوں چھدرن مشینوں کی مانگ میں۔ دوسری طرف، سب سے اوپر تین صنعتوں کے ساتھ مہر لگانے کا مطالبہ آٹوموٹو، صنعتی مشینری اور کنزیومر الیکٹرانکس ہیں۔ لہذا، مینوفیکچرنگ کی صلاحیتوں کو گاہک کی توقعات کے ساتھ ہم آہنگ کرنا بہت ضروری ہے۔

3) پیداواری صلاحیت

سٹیمپنگ اور پنچنگ کے درمیان وزن رکھنے والی کمپنیوں کو متوقع پیداواری صلاحیتوں اور صلاحیتوں پر غور کرنا چاہیے۔ مثال کے طور پر، سٹیمپنگ تیز رفتار پیداواری صلاحیتوں کو پیش کرتا ہے، جو اسے سخت ٹائم لائنز کے اندر پرزوں کی بڑی مقدار پر مشتمل منصوبوں کے لیے موزوں بناتا ہے۔

تاہم، چھوٹے حجم کے تقاضوں کے ساتھ ان پروجیکٹس کے لیے پنچنگ مثالی ہے یا چھوٹے بیچوں کے لیے فوری ٹرناراؤنڈ اوقات کو ترجیح دیتی ہے۔

نتیجہ

زیادہ تر صنعتی شیٹ میٹل کے عمل میں سٹیمپنگ اور پنچنگ کے طریقہ کار اہم ہیں۔ تاہم، ان کی کلیدی ایپلی کیشنز کے لحاظ سے سٹیمپنگ کو عام طور پر پیچیدہ شکلوں یا نمونوں کے لیے استعمال کیا جاتا ہے، جبکہ چھدرن کو سادہ شکلیں یا سوراخ بنانے کے لیے استعمال کیا جاتا ہے۔ منصوبے کے دائرہ کار اور مطلوبہ نتائج کو سمجھنا بہترین نتائج کے لیے موزوں ترین عمل کا تعین کرنے میں مدد کرتا ہے۔ معیاری مشینوں کی فہرستیں دریافت کرنے کے لیے جو دھاتی سٹیمپنگ اور پنچنگ دونوں عمل میں مدد کرتی ہیں، پر جائیں علی بابا.