ในปี 2025 ตลาดเครื่อง EDM ทั่วโลกมีมูลค่า 4.5 พันล้านเหรียญสหรัฐ ซึ่งขับเคลื่อนโดยความก้าวหน้าทางเทคโนโลยีและความต้องการเครื่องจักรที่มีความแม่นยำที่เพิ่มขึ้น บทความนี้ให้การวิเคราะห์เชิงลึกเกี่ยวกับปัจจัยสำคัญในการเลือกเครื่อง EDM รวมถึงประสิทธิภาพ ประเภท และการพิจารณาต้นทุน โดยมอบข้อมูลเชิงลึกและความช่วยเหลืออันมีค่าสำหรับผู้ซื้อมืออาชีพในอุตสาหกรรมต่างๆ คู่มือนี้ซึ่งเปลี่ยนจากภาพรวมตลาดไปสู่การใช้งานจริงช่วยให้ตัดสินใจได้อย่างรอบรู้

สารบัญ:

– ภาพรวมตลาดเครื่อง EDM

– บทนำและการวิเคราะห์โดยละเอียดของตลาดเครื่องจักร EDM

– ปัจจัยสำคัญในการเลือกเครื่อง EDM

– การพิจารณาต้นทุนและงบประมาณ

– การประยุกต์ใช้งานจริงของเครื่อง EDM

– การบำรุงรักษาและบำรุงรักษาเครื่อง EDM

- ความคิดสุดท้าย

ภาพรวมตลาดเครื่องจักร EDM

ตลาดการกัดด้วยไฟฟ้า (EDM) ทั่วโลกกำลังเติบโตอย่างมากเนื่องมาจากความก้าวหน้าในเทคโนโลยีการผลิตและความต้องการที่เพิ่มขึ้นจากอุตสาหกรรมต่างๆ ภายในปี 2025 ตลาด EDM จะมีมูลค่าประมาณ 4.5 พันล้านดอลลาร์สหรัฐ โดยมีอัตราการเติบโตต่อปีแบบทบต้น (CAGR) ที่คาดการณ์ไว้ที่ 6.1% จนถึงปี 2030 การเติบโตนี้ขับเคลื่อนโดยความต้องการที่เพิ่มขึ้นสำหรับการกลึงที่มีความแม่นยำในภาคส่วนต่างๆ เช่น ยานยนต์ อวกาศ และการดูแลสุขภาพ

อเมริกาเหนือและยุโรปมีส่วนแบ่งการตลาด EDM รวมกันกว่า 60% ของโลก โดยสหรัฐอเมริกาและเยอรมนีเป็นผู้สนับสนุนหลักเนื่องจากมีฐานอุตสาหกรรมที่แข็งแกร่งและความก้าวหน้าทางเทคโนโลยี ในขณะเดียวกัน ภูมิภาคเอเชียแปซิฟิกกำลังเติบโตอย่างรวดเร็ว โดยเฉพาะอย่างยิ่งในจีน ญี่ปุ่น และอินเดีย ซึ่งขับเคลื่อนโดยการขยายตัวของอุตสาหกรรมและการลงทุนในเทคโนโลยีการผลิตขั้นสูง คาดว่าภูมิภาคนี้จะเติบโตที่อัตรา CAGR 7.3% ในช่วงคาดการณ์

ตลาดแบ่งออกเป็นเครื่องจักร EDM ประเภทต่างๆ รวมถึง Die Sinking EDM, Wire EDM และ Hole Drilling EDM โดย Wire EDM ครองส่วนแบ่งตลาดที่ใหญ่ที่สุด คิดเป็น 45% ของตลาดทั้งหมด เนื่องจากมีการใช้กันอย่างแพร่หลายในการผลิตชิ้นส่วนที่ซับซ้อนและแม่นยำ อุตสาหกรรมยานยนต์ยังคงเป็นอุตสาหกรรมผู้ใช้ปลายทางที่ใหญ่ที่สุด คิดเป็น 35% ของความต้องการตลาดทั้งหมด รองลงมาคืออุตสาหกรรมการบินและอวกาศและการดูแลสุขภาพ

การแนะนำและการวิเคราะห์โดยละเอียดของตลาดเครื่องจักร EDM

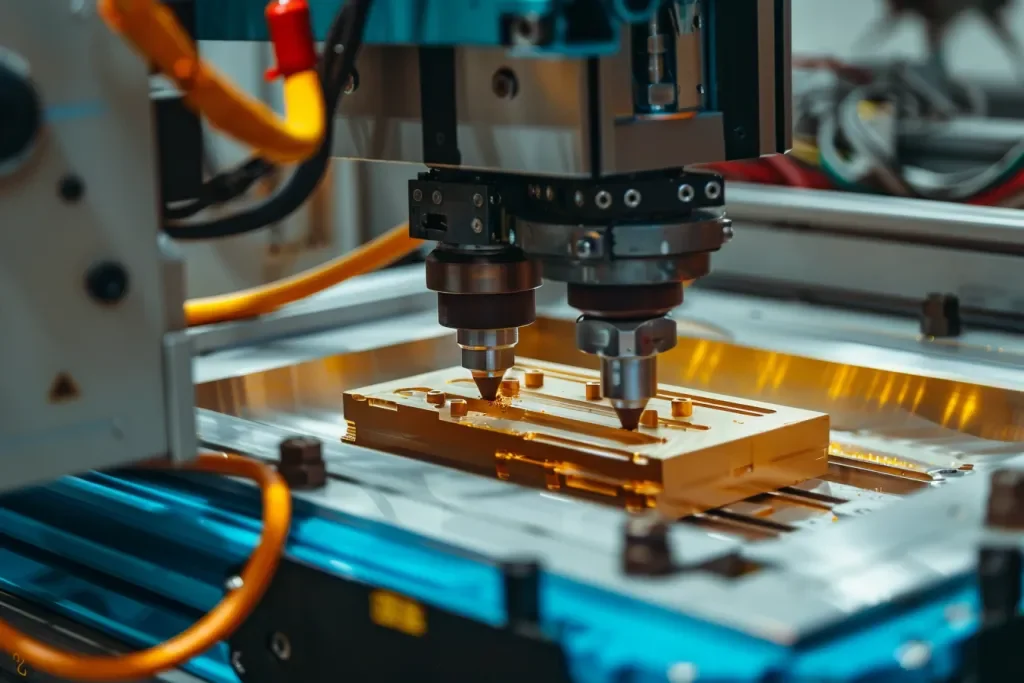

เครื่องจักร EDM มีความจำเป็นสำหรับอุตสาหกรรมที่ต้องการความแม่นยำสูงและรูปทรงที่ซับซ้อน ซึ่งวิธีการตัดเฉือนแบบเดิมไม่สามารถทำได้ เกณฑ์มาตรฐานประสิทธิภาพหลักสำหรับเครื่องจักร EDM ได้แก่ ความแม่นยำสูง คุณภาพผิวสำเร็จ และอัตราการขจัดวัสดุ เครื่องจักร EDM สมัยใหม่มีระดับความแม่นยำในระดับไมครอน ทำให้เครื่องจักรเหล่านี้มีความจำเป็นสำหรับการผลิตชิ้นส่วนสำคัญในอุตสาหกรรมการบินและอวกาศและอุปกรณ์ทางการแพทย์

พลวัตของตลาดได้รับอิทธิพลอย่างมากจากการนำเทคโนโลยีขั้นสูงมาใช้ เช่น การควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์ (CNC) และระบบอัตโนมัติ เครื่องจักร EDM แบบ CNC ซึ่งคิดเป็น 70% ของตลาด ให้ความแม่นยำและความสามารถในการทำซ้ำได้เหนือกว่า ส่งผลให้เครื่องจักรเหล่านี้ได้รับการนำมาใช้ในวงกว้าง นอกจากนี้ นวัตกรรมต่างๆ เช่น ระบบควบคุมแบบปรับได้และการตรวจสอบแบบเรียลไทม์ยังช่วยเพิ่มประสิทธิภาพและประสิทธิผลของเครื่องจักร EDM ลดระยะเวลาหยุดทำงานและต้นทุนการดำเนินงาน

ปัจจัยทางเศรษฐกิจ เช่น ต้นทุนวัตถุดิบและแรงงานที่สูงขึ้น กระตุ้นให้ผู้ผลิตลงทุนในเทคโนโลยี EDM เพื่อปรับปรุงผลผลิตและลดของเสีย นอกจากนี้ พฤติกรรมของผู้บริโภคกำลังเปลี่ยนไปสู่ผลิตภัณฑ์ที่มีคุณภาพสูงและทนทาน ส่งผลให้มีความต้องการโซลูชันการตัดเฉือนที่มีความแม่นยำมากขึ้น ช่องทางการจำหน่ายเครื่องจักร EDM ส่วนใหญ่ผ่านตัวแทนจำหน่ายและผู้จัดจำหน่าย ซึ่งมีส่วนแบ่งการตลาด 55% เนื่องจากมีเครือข่ายที่กว้างขวางและความสามารถในการสนับสนุนหลังการขาย

นวัตกรรมล่าสุดในตลาด EDM ได้แก่ การผสานรวมอินเทอร์เน็ตของสรรพสิ่ง (IoT) และปัญญาประดิษฐ์ (AI) สำหรับการบำรุงรักษาเชิงคาดการณ์และการเพิ่มประสิทธิภาพกระบวนการ ตัวอย่างเช่น เครื่อง EDM ที่รองรับ IoT สามารถตรวจสอบข้อมูลแบบเรียลไทม์เพื่อคาดการณ์ความล้มเหลวของอุปกรณ์และกำหนดเวลาการบำรุงรักษา ลดเวลาหยุดทำงานโดยไม่ได้วางแผนไว้ได้มากถึง 20% นอกจากนี้ อัลกอริทึม AI ยังถูกนำมาใช้เพื่อเพิ่มประสิทธิภาพพารามิเตอร์การตัดเฉือน ปรับปรุงอัตราการกำจัดวัสดุและการตกแต่งพื้นผิว

วงจรชีวิตของผลิตภัณฑ์ของเครื่องจักร EDM โดยทั่วไปจะกินเวลา 10-15 ปี โดยต้องมีการอัปเกรดและบำรุงรักษาเป็นประจำเพื่อรักษาประสิทธิภาพการทำงานให้เหมาะสม แนวโน้มการเปลี่ยนผ่านสู่ระบบดิจิทัลเป็นแรงผลักดันการนำโซลูชัน EDM อัจฉริยะมาใช้ ซึ่งให้ความสามารถในการเชื่อมต่อและการวิเคราะห์ข้อมูลที่ดีขึ้น ช่วยให้ผู้ผลิตได้รับข้อมูลเชิงลึกที่มีค่าเกี่ยวกับกระบวนการตัดเฉือนของตน

ปัจจัยสำคัญในการเลือกเครื่อง EDM

การเลือกเครื่อง EDM ที่เหมาะสมถือเป็นสิ่งสำคัญสำหรับการบรรลุความแม่นยำและประสิทธิภาพในกระบวนการผลิต จำเป็นต้องพิจารณาปัจจัยหลายประการเพื่อให้แน่ใจว่าเครื่องที่เลือกนั้นตรงตามความต้องการเฉพาะของการใช้งานของคุณ

ประสิทธิภาพและฟังก์ชันการทำงาน

ประสิทธิภาพและฟังก์ชันการใช้งานถือเป็นสิ่งสำคัญที่สุดในการเลือกเครื่อง EDM เครื่องเหล่านี้ใช้การคายประจุไฟฟ้าเพื่อกัดกร่อนวัสดุ ทำให้เหมาะสำหรับโลหะแข็งและรูปทรงที่ซับซ้อน ตัวชี้วัดประสิทธิภาพหลัก ได้แก่ ความเร็วในการตัด ความแม่นยำ และคุณภาพของผิวสำเร็จ ความเร็วในการตัดได้รับอิทธิพลจากแหล่งจ่ายไฟและประเภทของของเหลวไดอิเล็กทริกที่ใช้ เครื่อง EDM ความเร็วสูงสามารถลดเวลาการผลิตได้อย่างมาก ซึ่งเป็นประโยชน์สำหรับการผลิตปริมาณมาก ความแม่นยำซึ่งมักวัดเป็นไมครอนเป็นอีกแง่มุมที่สำคัญ เครื่องจักรที่มีระบบควบคุมขั้นสูงและกลไกป้อนกลับสามารถให้การตัดที่แม่นยำ ซึ่งจำเป็นสำหรับอุตสาหกรรมต่างๆ เช่น การผลิตยานอวกาศและอุปกรณ์ทางการแพทย์ คุณภาพของผิวสำเร็จนั้นกำหนดโดยวัสดุอิเล็กโทรดและการตั้งค่าพลังงานการคายประจุ เครื่องจักรที่ปรับพารามิเตอร์เหล่านี้ได้อย่างละเอียดสามารถผลิตผิวสำเร็จที่เรียบเนียนขึ้น ลดความจำเป็นในการประมวลผลหลังการผลิต เครื่อง EDM ขั้นสูงมักจะมีระบบควบคุมแบบปรับได้ที่ปรับการตั้งค่าโดยอัตโนมัติเพื่อรักษาประสิทธิภาพที่เหมาะสมที่สุด

ประเภทของเครื่อง EDM

การทำความเข้าใจเกี่ยวกับเครื่องจักร EDM ประเภทต่างๆ ถือเป็นสิ่งสำคัญในการจับคู่เครื่องจักรให้ตรงกับความต้องการเฉพาะของคุณ เครื่องจักร EDM ประเภทหลักสองประเภท ได้แก่ Die-Sinking EDM และ Wire-Cut EDM แต่ละประเภทมีการใช้งานและประโยชน์ที่แตกต่างกัน Die-Sinking EDM หรือที่เรียกอีกอย่างว่า Ram EDM ใช้ขั้วไฟฟ้าที่มีรูปร่างเพื่อสร้างโพรงในชิ้นงาน ประเภทนี้เหมาะอย่างยิ่งสำหรับการสร้างแม่พิมพ์และแม่พิมพ์ที่ซับซ้อน โดยเฉพาะในอุตสาหกรรมยานยนต์และอิเล็กทรอนิกส์ เครื่องจักร EDM แบบ Die-Sinking ขึ้นชื่อในด้านความสามารถในการจัดการกับรูปทรงเรขาคณิตที่ซับซ้อนและโพรงลึกด้วยความแม่นยำสูง Wire-Cut EDM ใช้ลวดเส้นเล็กเป็นขั้วไฟฟ้าในการตัดชิ้นงาน เครื่องจักรนี้มีประสิทธิภาพสูงสำหรับการกลึงรูปร่างและส่วนโค้งที่ซับซ้อน จึงเหมาะสำหรับอุตสาหกรรมต่างๆ เช่น การบินและอวกาศและการผลิตเครื่องมือ เครื่องจักร EDM แบบ Wire-cut ให้ความแม่นยำสูงและสามารถผลิตชิ้นส่วนที่มีรายละเอียดละเอียดอ่อนและค่าความคลาดเคลื่อนที่แคบได้ นอกจากนี้ ยังมีเครื่องจักร EDM เฉพาะทาง เช่น EDM รูเล็กสำหรับการเจาะรูละเอียด และเครื่อง EDM CNC ที่ให้การทำงานอัตโนมัติและตั้งโปรแกรมได้สำหรับการผลิตปริมาณมาก

คุณสมบัติเทคโนโลยีล่าสุด

ภูมิทัศน์ของเทคโนโลยี EDM นั้นมีการพัฒนาอย่างต่อเนื่อง โดยมีคุณสมบัติใหม่ๆ ที่ช่วยเสริมความสามารถของเครื่องจักรและประสบการณ์ของผู้ใช้ เครื่องจักร EDM สมัยใหม่มีระบบควบคุมขั้นสูง ระบบอัตโนมัติ และตัวเลือกการเชื่อมต่อ ระบบควบคุมที่มีอินเทอร์เฟซหน้าจอสัมผัสและซอฟต์แวร์ที่ใช้งานง่ายทำให้การตั้งค่าและใช้งานเครื่องจักรง่ายขึ้น ระบบเหล่านี้มักมีรอบการทำงานเครื่องจักรที่ตั้งโปรแกรมไว้ล่วงหน้าและการตรวจสอบแบบเรียลไทม์ ช่วยให้ผู้ปฏิบัติงานสามารถปรับกระบวนการให้เหมาะสมและลดเวลาหยุดทำงาน คุณสมบัติอัตโนมัติ เช่น แขนหุ่นยนต์และตัวเปลี่ยนเครื่องมืออัตโนมัติ สามารถเพิ่มผลผลิตได้อีกโดยเปิดใช้งานการทำงานต่อเนื่องโดยมีการแทรกแซงจากมนุษย์น้อยที่สุด คุณสมบัติเหล่านี้มีประโยชน์อย่างยิ่งในสภาพแวดล้อมการผลิตปริมาณมากซึ่งประสิทธิภาพและความสม่ำเสมอเป็นสิ่งสำคัญ ตัวเลือกการเชื่อมต่อ เช่น การผสานรวม IoT และการตรวจสอบระยะไกล ช่วยให้จัดการและบำรุงรักษาเครื่องจักรได้ดีขึ้น ผู้ปฏิบัติงานสามารถเข้าถึงข้อมูลเครื่องจักรและการวินิจฉัยได้แบบเรียลไทม์ ทำให้สามารถบำรุงรักษาเชิงคาดการณ์และลดเวลาหยุดทำงานที่ไม่คาดคิดได้

สร้างคุณภาพและความทนทาน

คุณภาพในการสร้างและความทนทานของเครื่อง EDM เป็นปัจจัยสำคัญที่ส่งผลต่อประสิทธิภาพและอายุการใช้งาน เครื่องที่สร้างขึ้นด้วยวัสดุคุณภาพสูงและส่วนประกอบที่แข็งแรงสามารถทนต่อการทำงานต่อเนื่องและรักษาความแม่นยำได้ตลอดเวลา โครงเครื่องและส่วนประกอบโครงสร้างของเครื่องควรทำจากวัสดุแข็ง เช่น เหล็กหล่อหรือหินแกรนิต เพื่อลดการสั่นสะเทือนและเพื่อให้มีเสถียรภาพ ไกด์เชิงเส้นที่มีความแม่นยำสูงและบอลสกรูยังมีความจำเป็นสำหรับการรักษาความแม่นยำและการเคลื่อนไหวที่ราบรื่น ความทนทานยังได้รับการปรับปรุงเพิ่มเติมด้วยคุณสมบัติต่างๆ เช่น กล่องหุ้มที่ปิดสนิทและฝาครอบป้องกันที่ป้องกันส่วนประกอบที่สำคัญจากฝุ่นและเศษวัสดุ การบำรุงรักษาเป็นประจำและการหล่อลื่นชิ้นส่วนที่เคลื่อนไหวอย่างเหมาะสมยังมีความสำคัญต่อการยืดอายุการใช้งานของเครื่องอีกด้วย

ประสิทธิภาพการใช้พลังงานและผลกระทบต่อสิ่งแวดล้อม

ประสิทธิภาพการใช้พลังงานถือเป็นปัจจัยสำคัญที่ผู้ผลิตที่ต้องการลดต้นทุนการดำเนินงานและลดผลกระทบต่อสิ่งแวดล้อมต้องพิจารณา เครื่องจักร EDM สมัยใหม่ได้รับการออกแบบให้ประหยัดพลังงานมากขึ้น โดยมีคุณสมบัติ เช่น โหมดประหยัดพลังงานและแหล่งจ่ายไฟที่มีประสิทธิภาพ โหมดประหยัดพลังงานช่วยลดการใช้พลังงานในช่วงเวลาที่ไม่ได้ใช้งาน ขณะที่แหล่งจ่ายไฟที่มีประสิทธิภาพช่วยให้ใช้พลังงานได้อย่างเหมาะสมระหว่างการดำเนินการตัดเฉือน คุณสมบัติเหล่านี้ไม่เพียงช่วยลดค่าไฟฟ้าเท่านั้น แต่ยังช่วยให้กระบวนการผลิตเป็นมิตรต่อสิ่งแวดล้อมมากขึ้นด้วย นอกจากนี้ การเลือกใช้ของเหลวไดอิเล็กทริกยังส่งผลกระทบต่อผลกระทบต่อสิ่งแวดล้อมอีกด้วย ของเหลวไดอิเล็กทริกที่เป็นมิตรต่อสิ่งแวดล้อมซึ่งย่อยสลายได้ทางชีวภาพและไม่เป็นพิษมีจำหน่าย ซึ่งช่วยลดผลกระทบต่อสิ่งแวดล้อมจากกระบวนการ EDM

การพิจารณาต้นทุนและงบประมาณ

ในการเลือกเครื่องจักร EDM สิ่งสำคัญคือต้องสร้างสมดุลระหว่างการลงทุนเริ่มต้นกับต้นทุนการดำเนินงานในระยะยาวและผลตอบแทนจากการลงทุนที่อาจเกิดขึ้น ราคาเครื่องจักร EDM อาจแตกต่างกันอย่างมากขึ้นอยู่กับปัจจัยต่างๆ เช่น ประเภท ขนาด และคุณสมบัติ ต้นทุนเริ่มต้นได้แก่ ราคาซื้อ การติดตั้ง และอุปกรณ์เสริมหรือเครื่องมือที่จำเป็น สิ่งสำคัญคือต้องพิจารณาต้นทุนรวมในการเป็นเจ้าของ ซึ่งรวมถึงการบำรุงรักษา วัสดุสิ้นเปลือง และต้นทุนพลังงาน เครื่องจักรที่มีต้นทุนเริ่มต้นที่สูงกว่าอาจมีประสิทธิภาพ ความทนทาน และต้นทุนการดำเนินงานที่ต่ำกว่า ส่งผลให้ได้รับผลตอบแทนจากการลงทุนที่สูงขึ้นในระยะยาว นอกจากนี้ยังมีตัวเลือกทางการเงินและโปรแกรมการเช่าซื้อ ช่วยให้ผู้ผลิตสามารถซื้อเครื่องจักร EDM ขั้นสูงได้โดยไม่ต้องลงทุนล่วงหน้าจำนวนมาก ขอแนะนำให้ประเมินตัวเลือกทางการเงินต่างๆ และเลือกตัวเลือกที่สอดคล้องกับงบประมาณและเป้าหมายทางการเงินของคุณมากที่สุด

การประยุกต์ใช้งานจริงของเครื่อง EDM

เครื่องจักร EDM มีความหลากหลายและนำไปใช้งานในอุตสาหกรรมต่างๆ โดยแต่ละอุตสาหกรรมมีข้อกำหนดและความท้าทายเฉพาะตัว การทำความเข้าใจการใช้งานเหล่านี้อาจช่วยในการเลือกเครื่องจักรที่เหมาะสมกับความต้องการของคุณได้

อุตสาหกรรมการบินและอวกาศ

ในอุตสาหกรรมการบินและอวกาศ เครื่องจักร EDM ถูกใช้เพื่อผลิตชิ้นส่วนที่ซับซ้อนด้วยความแม่นยำสูงและค่าความคลาดเคลื่อนที่แคบ ได้แก่ ใบพัดกังหัน ชิ้นส่วนเครื่องยนต์ และชิ้นส่วนโครงสร้าง ความสามารถในการกลึงวัสดุแข็ง เช่น ไททาเนียมและอินโคเนล ทำให้ EDM เป็นตัวเลือกที่เหมาะสำหรับการใช้งานในอุตสาหกรรมการบินและอวกาศ

การผลิตอุปกรณ์ทางการแพทย์

การผลิตอุปกรณ์ทางการแพทย์ต้องมีความแม่นยำสูงและพื้นผิวที่เรียบเนียนเพื่อให้เป็นไปตามมาตรฐานการควบคุมที่เข้มงวด เครื่อง EDM ใช้สำหรับผลิตเครื่องมือผ่าตัด ชิ้นส่วนปลูกถ่าย และส่วนประกอบทางการแพทย์อื่นๆ ความสามารถในการกลึงชิ้นส่วนขนาดเล็กที่ซับซ้อนด้วยความแม่นยำสูงถือเป็นสิ่งสำคัญในอุตสาหกรรมนี้

อุตสาหกรรมยานยนต์

อุตสาหกรรมยานยนต์ใช้เครื่องจักร EDM ในการผลิตแม่พิมพ์ แม่พิมพ์สำหรับตัด และชิ้นส่วนที่มีความแม่นยำ เครื่องจักรเหล่านี้มีความจำเป็นสำหรับการผลิตชิ้นส่วนที่ซับซ้อนซึ่งมีความสามารถในการทำซ้ำได้สูงและมีความสม่ำเสมอ ความสามารถในการจัดการกับวัสดุต่างๆ รวมถึงเหล็กกล้าชุบแข็ง ถือเป็นข้อได้เปรียบที่สำคัญในการผลิตยานยนต์

เครื่องมือและแม่พิมพ์

เครื่องจักร EDM ถูกใช้กันอย่างแพร่หลายในอุตสาหกรรมเครื่องมือและแม่พิมพ์สำหรับการสร้างแม่พิมพ์ แม่พิมพ์ และส่วนประกอบเครื่องมือ ความแม่นยำและความสามารถในการผลิตรูปทรงเรขาคณิตที่ซับซ้อนทำให้ EDM เป็นเทคโนโลยีที่จำเป็นสำหรับอุตสาหกรรมนี้ การใช้ขั้วไฟฟ้าคุณภาพสูงและระบบควบคุมขั้นสูงช่วยให้มั่นใจได้ว่าการผลิตเครื่องมือจะมีความแม่นยำและเชื่อถือได้

การบำรุงรักษาและบำรุงรักษาเครื่องจักร EDM

การบำรุงรักษาตามปกติและการดูแลอย่างเหมาะสมถือเป็นสิ่งสำคัญเพื่อให้มั่นใจถึงประสิทธิภาพและอายุการใช้งานที่เหมาะสมของเครื่อง EDM เครื่องจักรที่ได้รับการบำรุงรักษาอย่างดีสามารถให้ผลลัพธ์ที่สม่ำเสมอและลดความเสี่ยงของการหยุดทำงานโดยไม่คาดคิด

การบำรุงรักษาตามปกติ

งานบำรุงรักษาตามปกติได้แก่ การทำความสะอาดเครื่องจักร การตรวจสอบและเปลี่ยนวัสดุสิ้นเปลือง และการหล่อลื่นชิ้นส่วนที่เคลื่อนไหว การตรวจสอบส่วนประกอบที่สำคัญ เช่น อิเล็กโทรด ตัวกรอง และของเหลวไดอิเล็กทริกเป็นประจำเป็นสิ่งจำเป็นเพื่อให้มั่นใจถึงประสิทธิภาพการทำงานที่เหมาะสมที่สุด การรักษาเครื่องจักรให้สะอาดและปราศจากเศษวัสดุสามารถป้องกันปัญหาที่เกี่ยวข้องกับการปนเปื้อนและการสึกหรอได้

การบำรุงรักษาเชิงป้องกัน

การบำรุงรักษาเชิงป้องกันเกี่ยวข้องกับการตรวจสอบและการบริการตามกำหนดเวลาเพื่อระบุและแก้ไขปัญหาที่อาจเกิดขึ้นก่อนที่จะนำไปสู่ความล้มเหลวของเครื่องจักร ซึ่งรวมถึงการตรวจสอบการเชื่อมต่อไฟฟ้า การตรวจสอบการสึกหรอของชิ้นส่วนเครื่องจักร และการปรับเทียบเครื่องจักรเพื่อรักษาความแม่นยำ การนำแผนการบำรุงรักษาเชิงป้องกันมาใช้สามารถยืดอายุการใช้งานของเครื่องจักรและปรับปรุงความน่าเชื่อถือโดยรวมได้

การปรับปรุงและดัดแปลง

เมื่อเทคโนโลยีมีความก้าวหน้า การอัปเกรดหรือปรับเปลี่ยนเครื่องจักร EDM ที่มีอยู่สามารถเพิ่มขีดความสามารถและยืดอายุการใช้งานได้ การอัปเกรดอาจรวมถึงการติดตั้งระบบควบคุมขั้นสูง การเพิ่มคุณลักษณะอัตโนมัติ หรือการรวมส่วนประกอบที่ประหยัดพลังงาน การปรับเปลี่ยนสามารถปรับปรุงประสิทธิภาพของเครื่องจักร ลดต้นทุนการดำเนินงาน และเพิ่มผลผลิตได้

ข้อคิด

โดยสรุป การเลือกเครื่อง EDM ที่เหมาะสมต้องพิจารณาปัจจัยต่างๆ อย่างรอบคอบ เช่น ประสิทธิภาพ ฟังก์ชัน คุณภาพของการประกอบ และต้นทุน การทำความเข้าใจข้อกำหนดเฉพาะของแอปพลิเคชันของคุณและประเมินตัวเลือกที่มีอยู่จะช่วยให้คุณตัดสินใจได้อย่างถูกต้อง การบำรุงรักษาเป็นประจำและการอัปเกรดที่เป็นไปได้สามารถเพิ่มประสิทธิภาพและอายุการใช้งานของเครื่องจักรให้ดียิ่งขึ้น ทำให้รับประกันผลตอบแทนจากการลงทุนที่สูง