په دې وروستیو کلونو کې، د پلاستیک او فلزاتو لپاره د نړیوالې غوښتنې پوره کولو لپاره د تولید فعالیتونه زیات شوي دي. په پایله کې، د انجیکشن مولډینګ او اخراج پروسو کارول هم د پام وړ وده کړې ده. دا پروسې د سیالۍ سرعت سره د پلاستیکونو ډله ایز تولید لپاره کارول کیږي.

په هرصورت، دواړه طریقې د پام وړ توپیرونه لري. د مثال په توګه، د انجیکشن مولډینګ د درې بعدي شکلونو لپاره ډیر مناسب دی، پداسې حال کې چې اخراج د دوه بعدي شکلونو لپاره غوره دی. دا بلاګ دا پروسې نور هم پرتله کوي، د پلاستیک په تولید کې د دوی کارول، د دوی ګټې او زیانونه، او لوی توپیرونه سپړنه کوي.

فهرست

د انجیکشن مولڈنگ پروسه

د اخراج پروسه

د انجیکشن مولډینګ او اخراج ترمنځ توپیرونه

پایله

د انجیکشن مولڈنگ پروسه

په ټوله نړۍ کې تولیدونکي هغه پروسې او نوښتونه غوره کوي چې د ټیټ لګښت ډله ایز تولید اسانه کوي. په پایله کې، د انجیکشن مولډینګ د ډیری تولید کونکو لپاره د تګ پروسه ګرځیدلې ځکه چې دا د لوړ حجم تولید او پراخه غوښتنلیکونو فعالولو لپاره د ټیټ لګښت ټیکنالوژۍ کاروي. دا د نړیوال انجیکشن بازار د ګړندي وده کونکي اندازې لخوا ثبوت کیږي، کوم چې ارزښت یې درلود په ۲۰۲۱ کال کې ۲۵.۷ ملیارد امریکایي ډالر او اټکل کیږي چې د ۲۰۲۲-۲۰۳۰ ترمنځ به د ۴.۸٪ CAGR سره وده وکړي.

د انجیکشن مولډینګ پروسه د تودوخې، فشار، انجیکټر او مولډ په کارولو سره پلاستيکي رال په پیچلو پلاستيکي محصولاتو بدلوي. پدې حالت کې، جامد پلاستیک په یو ځانګړي ویلې نقطه کې ویلې کیږي او په ټاکل شوي سرعت سره د مولډ جوړښت ته داخلیږي. د انجیکشن ماشین اړین فشار چمتو کوي، پداسې حال کې چې د اوبو لاره د مطلوب محصول ترلاسه کولو لپاره د یخولو اسانتیا برابروي.

د انجیکشن مولډینګ ګټې

- لوړ دقت او دقت

- د ډیری پلاستیکونو سره مطابقت

- د لوړ حجم تولید لپاره ارزانه

- لوړ موثریت او تولید

- دوامداره فعالیت

زيانونه

- د لومړني تحویل اوږده وختونه

- د ټیټ حجم تولید لپاره مناسب نه دی

- د لوړ تنظیم لګښتونه

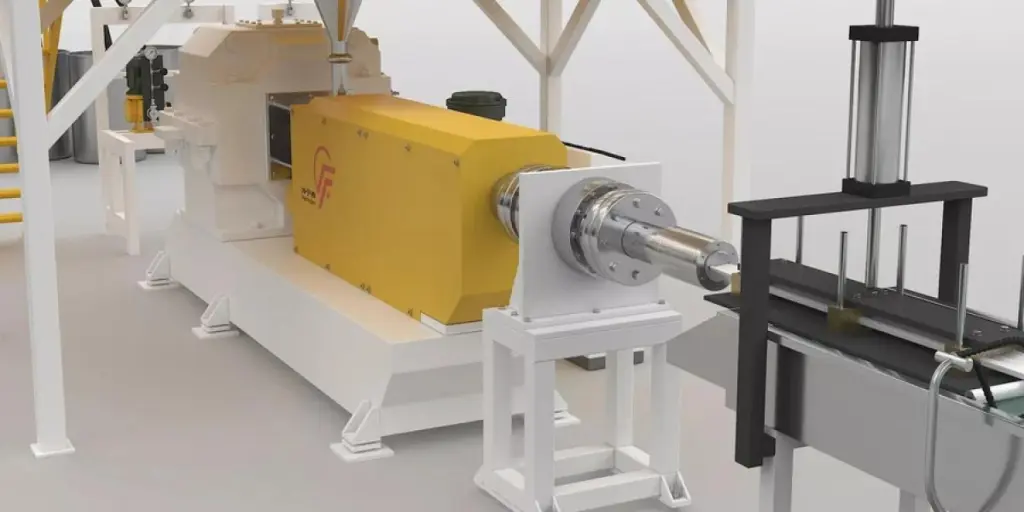

د اخراج پروسه

د نړیوال تولیدي سکتور وده د تقاضا تقویه کوي د اخراج ماشین. دا غوښتنه د نړیوال اخراج ماشین بازار کې منعکس کیږي، کوم چې ارزښت یې په په ۲۰۲۱ کال کې ۲۵.۷ ملیارد امریکایي ډالر او اټکل کیږي چې د ۲۰۲۲-۲۰۳۰ ترمنځ به د ۴.۸٪ CAGR سره وده وکړي.

د ایستلو محصولات په لویه تقاضا کې دي ځکه چې دوی په ډیری نړۍ کې پراخو صنعتونو کې کارول کیږي، پشمول د موټرو، مصرفي توکو او بسته بندۍ. پداسې حال کې چې د ایستلو پروسه په فلزاتو او سیرامیکونو کې کارول کیدی شي، دا په عمده توګه د پلاستيکي موادو سره کارول کیږي، کوم چې د ۸۵٪ په ۲۰۲۲ کال کې د نړیوال عاید ونډې.

د اخراج پروسه کې ترموپلاستیک مواد په یوه داخلي کې اچول کیږي، چیرته چې دوی تودوخه کیږي، ویل کیږي، او بیا د ډای له لارې اړ ایستل کیږي ترڅو دوامداره، ځانګړی شکل رامینځته کړي. د ایکسټروډر معمولا د څرخیدونکي سکرو څخه جوړ وي چې ویل شوي مواد مخ په وړاندې فشاروي، د اخراج لپاره اړین فشار چمتو کوي. لکه څنګه چې مواد د ډای څخه ووځي، دا قوي کیږي او مطلوب شکل ساتي. دا پروسه د محصولاتو جوړولو لپاره مناسبه ده لکه فلج شوي فلمونه، پلیټونه، ټیوبونه، راډونه، او شکل لرونکي مواد.

ګټي

- د لوړ حجم تولید لپاره مثالی

- په لوړه کچه

- د کم لګښت

- عالي سطحه پای

زيانونه

- د کراس سیکشن یا اندازې کې د انحرافاتو اداره کولو کې ناتواني

- د چاپیریال احتمالي اندیښنې

د انجیکشن مولډینګ او اخراج ترمنځ توپیرونه

سره له دې چې د انجیکشن مولډینګ او اخراج پروسو ترمنځ ورته والی لیدل کیږي، دوی په مختلفو اړخونو کې توپیر لري، پشمول د پروسې اساسات، دقت کچه، او مطابقت.

پروسه

د انجیکشن مولډینګ او اخراج د وروستي محصول تولید لپاره مختلف پروسې کاروي.

۱) د انجیکشن مولډینګ پروسه

د انجیکشن مولډینګ پروسه د موادو په ویلو او د اړتیا وړ شکل لرونکي غارونو سره د مولډ جوړښت ته د داخلولو سره پیل کیږي، چیرې چې بیا یخ کیږي او ټینګیږي. دا پروسه په یوه ځانګړي دوره کې ترسره کیږي چې لاندې تشریح شوي اوه اصلي مرحلې لري.

- د مولډ کولو دمخه چمتووالی

جوړونکي د کیفیت لرونکي محصولاتو د جوړولو په لټه کې دي او د اسانه کولو هدف لري د پلاستيکي انجکشن مولڈنگ پروسه د چمتووالي مختلف فعالیتونه غوره کوي. پدې کې شامل دي:

- د خامو موادو دمخه درملنه

- د بیرل پاکول

- د داخلولو ځای مخکې ګرمول

- د خوشې کولو اجنټ غوره کول

- د موادو اضافه کول

د انجیکشن مولډینګ پروسې لومړی ګام د موادو اضافه کول دي. مواد باید د حجم د ثابت ساتلو سره په کمیتي ډول اضافه شي ترڅو عملیاتي ثبات او پلاستیک کولو یووالي ډاډمن شي، چې پایله یې لوړ کیفیت لرونکي محصولات وي.

- پلاستیکي کول

په بیرل کې د انجیکشن مولډینګ ماشین د مولډینګ موادو د تودوخې، فشار او مخلوط کولو لپاره کارول کیږي، په دې توګه دا د دانه لرونکي جامد یا خلاص پوډر څخه په دوامداره همجنس شوي ویلې شوي مواد بدلوي.

- انجیکشن ورکول

پلنجر یا سکرو د انجیکشن سلنډر او پسټون له لارې د پام وړ فشار راوړي، چې پلاستیک شوي پلاستیک د بیرل د مخکینۍ نوزل او د مولډ نوزل دواړو له لارې ویلې کیږي.

- کولر

کله چې پلاستیک ویلې شوی مواد د تړل شوي قالب په غار کې داخل شي، نو د قالب د لا سړېدو لپاره د یخولو مواد لکه اوبه، هوا، یا غوړ معرفي کیږي.

- تخریب کول

په دې مرحله کې، یخ شوی پلاستیک د ایجیکشن تخنیک په کارولو سره له قالب څخه بهر ایستل کیږي، لکه د ایجیکٹر پنونو یا پلیټونو له لارې. دا مرحله د انجیکشن مولډینګ پروسې پای نښه کوي د دې ډاډ ترلاسه کولو سره چې د قالب بشپړ شوی برخه پرته له کوم زیان یا تحریف څخه جلا کیږي.

- د محصول وروسته پروسس کول

د پروسس کولو وروسته دا مرحله مختلف فعالیتونه لري، لکه په قالب شویو برخو کې د پاتې شونو فشار لرې کول چې د ضخامت، درزونو، یا تحریف شوي شکلونو کې بدلونونو کې منعکس کیږي. دا ممکن رطوبت هم پکې شامل وي، کوم چې د قالب شوي برخې رنګ، فعالیت او اندازې ثبات ته اړتیا لري.

۲) د ایستلو پروسه

د اخراج په جریان کې، پولیمر مواد د فشار لاندې د سکرو یا پلنجر په کارولو سره د ډای له لارې اړ ایستل کیږي. د اخراج پروسه په دریو مرحلو ویشل شوې ده:

- د موادو پلاستیک کول او فشار ورکول

پدې مرحله کې د خامو موادو تغذیه کول شامل دي، د ګولیو یا دانو په بڼه، په خارج کونکی د هاپر له لارې. بیا یو سکرو کارول کیږي ترڅو مواد په بیرل کې فشار ورکړي، دا د تودوخې او میخانیکي عمل سره مخ کوي ترڅو پلاستیک کول پیل کړي. دا مواد په یوه پړسیدلي یا پلاستیک شوي حالت بدلوي. په ورته وخت کې، یو څرخیدونکی سکرو تودوخه تولیدوي، مخلوط کول هڅوي، او فشار پلي کوي ترڅو د موادو دوامداره پلاستیک کول ډاډمن کړي.

- شکل ورکول

په دې مرحله کې، ایستل شوی مواد د ډای د شکل ورکولو عناصرو څخه تیریږي، چې په ځانګړي ډول ډیزاین شوي خلاصې یا چینلونه پکې شامل دي. دا د ایستل شوي موادو سره مرسته کوي چې مطلوب شکل، شکل او ابعاد واخلي.

- کولر

کله چې مواد له مرۍ څخه ووځي، نو د یخولو زون ته ننوځي، او د یخولو میکانیزمونو لکه محیطي هوا، د اوبو سپرې، یا د یخولو حمامونو سره مخ کیږي. دا د موادو د تودوخې کمولو کې مرسته کوي او هغه ټینګوي، په دې توګه دا د ویلې شوي حالت څخه جامد شکل ته بدلوي.

د پلاستيک سره مطابقت

پداسې حال کې چې د پلاستیک ځینې ډولونه چې د انجیکشن مولډینګ او ایکسټروژن کې کارول کیږي ممکن سره یوځای شي، ځینې مواد ممکن د ملکیتونو او مطابقت کې د توپیرونو له امله د یوې یا بلې پروسې لپاره غوره وي. د مثال په توګه، د انجیکشن مولډینګ د هر ډول پلاستیکونو سره مطابقت لري، پشمول د ترموپلاستیکونو او ډیری ترموسیټ پلاستیکونو. دا مطابقت د پیچلو کیمیاوي ترکیبونو سره د موادو پروسس کولو لپاره د پروسې وړتیا پراساس دی.

برعکس، ډیری استخراج کونکي په عمده توګه د ترموپلاستیکونو سره مطابقت لري چې د ښه ویلې کیدو جریان ملکیتونه او ثبات لري. دا ځکه چې پروسه تر ډیره حده د اسانه اخراج لپاره د موادو دوامداره جریان پورې اړه لري.

Precision

د انجیکشن مولډینګ د اخراج په پرتله لوړ دقت او سخت زغم وړاندې کوي. دا د غوره ابعادي دقت سره د خورا دقیقو او پیچلو برخو تولیدولو وړتیا لپاره پیژندل کیږي. دا ځکه چې پدې پروسه کې د لوړ فشار لاندې د پخې شوي موادو انجیکشن شامل دی چې په یوه تړلي مولډ غار کې اچول کیږي، پدې توګه د وروستي محصول شکل، اندازې او سطحې پای باندې دقیق کنټرول اسانه کوي.

د اخراج پروسه د مرۍ له لارې د ویلې شوي موادو دوامداره جریان لري. پداسې حال کې چې د اخراج مرۍ په دقیق ډول انجینر کیدی شي، د دقت کچه د انجیکشن مولډینګ په پرتله ټیټه ده. په هرصورت، اخراج کولی شي د منلو وړ دقت کچه ترلاسه کړي، په ځانګړي توګه د ساده شکلونو او پروژو سره چې لږ سخت زغم ته اړتیا لري.

د موادو روانوالی

د موادو روانوالی د دواړو پروسو لپاره یو مهم جز دی. په هرصورت، د انجیکشن جوړول د مناسب قالب ډکولو ډاډ ترلاسه کولو لپاره د موادو لوړ روانی ته اړتیا ده، په ځانګړي توګه د پیچلو او نری دیوال لرونکو محصولاتو لپاره. په دې پروسه کې کارول شوي پخې شوي مواد باید غوره روانی ولري ترڅو په اسانۍ سره د قالب د غارونو پیچلي شکلونو، کونجونو او نری برخو ته خپور شي.

برعکس، د اخراج پروسه د دوامداره او خلاص طبیعت له امله د موادو د جریان لپاره لږ سخت اړتیاوې لري. د دې پروسې لپاره، د پیچلو مولډ غارونو ډکولو ته اړتیا نشته، پدې معنی چې مواد یوازې کافي مایعیت ته اړتیا لري ترڅو د مرۍ له لارې په اسانۍ سره جریان ولري او د ایستل شوي محصول په اوږدوالي کې یو ثابت شکل او ابعاد وساتي.

د ویلې کېدو قوت

دواړه پروسې د ویلې کېدو د قوت مختلف درجو ته اړتیا لري. د مثال په توګه، د انجیکشن مولډینګ لوړ ویلې کېدو ځواک ته اړتیا نلري ځکه چې پلاستیکونه په ډای کې جوړ شوي، پدې توګه د هندسي محدودیتونو تابع دي. سربیره پردې، مواد کنټرول شوي یخولو ته داخلیږي، چې د چټک جامد کیدو اجازه ورکوي.

په اخراج کې، مواد په آزاده توګه له ډای څخه بهر کیږي او ممکن د ترموفورمینګ او خالي بلو مولډینګ په څیر وروسته پروسو ته اړتیا ولري. دا پروسې ممکن د تحریفونو لکه ساګینګ او غځیدلو لامل شي، کوم چې ممکن د بشپړ شوي محصول کیفیت ټیټ کړي. له همدې امله، د اړتیا وړ فلزي ځواک د انجیکشن مولډینګ په پرتله په اخراج کې لوړ دی.

پایله

د تولید په سکتور کې ودې د انجیکشن مولډینګ او ایکسټروژن غوره کول د پام وړ لوړ کړي دي. پداسې حال کې چې دواړه پروسې د پلاستیک تولید کې کارول کیږي، دوی د پام وړ فعال توپیرونه او ځانګړتیاوې لري. د مثال په توګه، د انجیکشن مولډینګ د 3D محصولاتو لپاره مناسب دی، پداسې حال کې چې ایکسټروژن د 2D محصولاتو لپاره مناسب دی. سربیره پردې، د انجیکشن مولډینګ د ایکسټروژن په پرتله د پلاستیکونو پراخه لړۍ سره مطابقت لري. په دې توګه، د دواړو ترمنځ انتخاب باید د پروسې، موادو او موثریت په احتیاط سره غور او پلان کولو پراساس وي.

د انجیکشن مولډینګ او اخراج پورې اړوند زرګونو محصولاتو او ماشینونو موندلو لپاره، لیدنه وکړئ علی بابا.