Obecnie na rynku dostępnych jest wiele laserów, każdy z własnymi cechami, specyfikacjami i poziomami integracji, co utrudnia proces wyboru. Wybierając laser do obróbki materiałów, kluczowe jest zrozumienie różnic i korzyści każdej opcji.

W tym artykule czytelnicy znajdą informacje na temat systemów laserowych, powszechnie występujących typów laserów oraz wskazówki, jak wybrać odpowiednie przemysłowe źródło światła laserowego do obróbki materiałów.

Spis treści

Globalny rynek laserów przemysłowych

Czym jest przemysłowe źródło laserowe?

Cechy, które należy wziąć pod uwagę przy wyborze źródła laserowego

Bottom line

Globalny rynek laserów przemysłowych

Wartość rynku laserów przemysłowych oszacowano na kwotę USD 17.3 miliardów w 2021 r. i oczekuje się, że będzie rosła ze złożoną roczną stopą wzrostu (CAGR) na poziomie 7.2%, aby osiągnąć 34.8 miliardów USD do 2030 r. Wiązka światła jest wytwarzana przez przemysłowy system laserowy przy użyciu stymulowanych emisji do różnych celów w elektronice, motoryzacji, medycynie i innych gałęziach przemysłu. Lasery są używane głównie do lutowania, etykietowania, grawerowania, cięcia, spawania i znakowania.

Rosnące zapotrzebowanie na zwiększoną wydajność, produktywność i precyzję doprowadziło do rozwoju przemysłu LaseryPonadto wzrost popytu na obróbkę materiałów w różnych sektorach i przejście przemysłu motoryzacyjnego na pojazdy elektryczne będą napędzać sprzedaż w przyszłości.

Czym jest przemysłowe źródło laserowe?

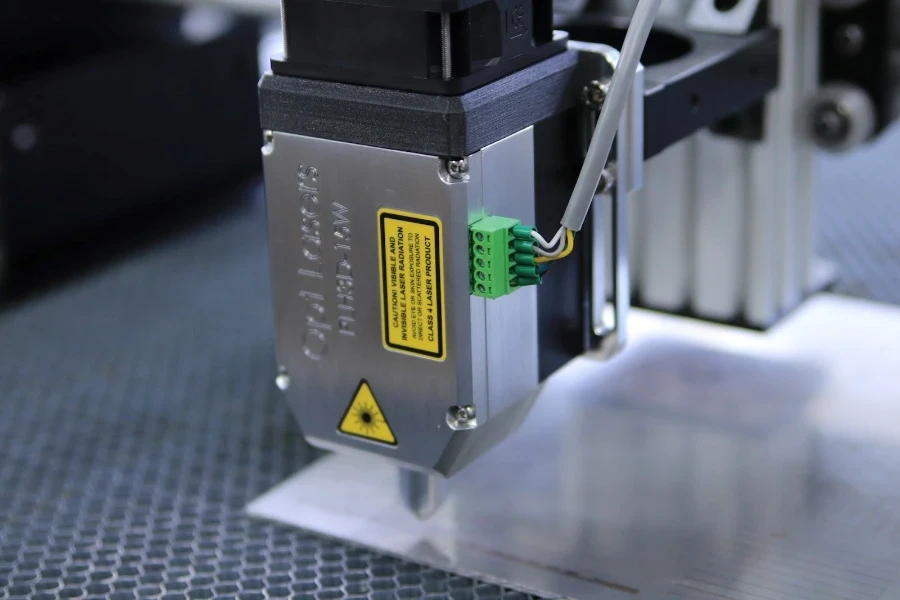

Laser ma różne komponenty i cechy, które wytwarzają intensywny, spójny strumień światła poprzez proces optycznego wzmocnienia. Istnieje wiele rodzajów laserów, każdy o różnym stopniu integracji. Wszystkie te Laserymają jednak wspólny podstawowy zestaw komponentów.

Źródło energii dla każdego lasera kieruje światło do ośrodka wzmocnienia. Ośrodek wzmocnienia emituje określoną długość fali światła, a rezonator wzmacnia to wzmocnienie optyczne za pomocą luster.

Zanim przejdziemy do szczegółów dotyczących źródła laserowego, przyjrzyjmy się niektórym z najpopularniejszych laserów:

Lasery ciała stałego: Jako główne źródło wzmocnienia optycznego lasery te opierają się na stałych szkłach lub kryształach zmieszanych z innymi pierwiastkami ziemnymi. Zazwyczaj tymi mieszanymi pierwiastkami są erb, tul, chrom lub iterb. Najczęstszym stałym laser w zastosowaniach przemysłowych stosuje się rubin i Nd:YAG.

Lasery gazowe: Wykorzystując technikę znaną jako inwersja populacji, prąd elektryczny jest przepuszczany przez gaz w tych laserach, aby wytworzyć światło. Najpopularniejszymi laserami gazowymi są dwutlenek węgla (CO2), argon, krypton i hel-neon. CO2 Lasery są najpopularniejszą opcją i są szeroko stosowane do spawania laserowego, cięcia i znakowania.

Lasery światłowodowe: Lasery światłowodowe są węższe i mniejsze laser wiązki niż inne lasery, co czyni je bardziej precyzyjnymi w zastosowaniach związanych z obróbką materiałów. Zajmują mało miejsca, są energooszczędne i mają niskie koszty eksploatacji i konserwacji. Lasery światłowodowe są powszechnie stosowane do czyszczenia, spawania, cięcia i znakowania.

Cechy, które należy wziąć pod uwagę przy wyborze źródła laserowego

Pierwszym krokiem jest identyfikacja typu lasera w zależności od zastosowania lasera. Po podjęciu decyzji o typie lasera należy określić jego parametry, w tym moc, rozmiar i długość fali wiązki oraz koszt konserwacji.

Długość fali wiązki laserowej

Istotne jest zbadanie długości fali wiązki laserowej w przypadku obróbki materiałów, ponieważ różne materiały mają różne szybkości absorpcji przy różnych długościach fal. Jedną z powszechnie akceptowanych zasad jest to, że wiązka laserowa o długości fali 1064 nm lasera Nd:YAG jest dobrze absorbowana przez stal i aluminium, podczas gdy długość fali 10600 nm laser wiązka lasera dwutlenku węgla (CO2) jest dobrze pochłaniana przez tkaniny, plastik, skórę, drewno i papier.

Dwa najpowszechniejsze źródła laserowe dostępne obecnie to CO2 i włókno. w zależności od elementów zmieszanych z włóknem. Laser CO2 może wytwarzać wiązkę laserową o długości 10600, 10300 lub 930 nm, w zależności od składu gazu. Ważne jest, aby dopasować długość fali źródła lasera do materiału, który ma być przetwarzany, aby zapewnić skuteczne działanie lasera.

Koszty utrzymania

W przeszłości popularne były lasery CO2 ze szklaną rurką i lasery Nd:YAG pompowane lampą, ale ich źródła pompujące, czyli lampa łukowa lub wypełniona gazem szklana rurka, musiały być okresowo wymieniane. Co 500 do 1000 godzin pracy użytkownicy musieli zatrzymać maszynę i wymienić rurkę lub lampę. Ponadto starszej generacji lasery CO2 Lasery wymagają ciągłego przepływu gazów przez rezonator, co powoduje wysokie koszty eksploatacji.

Jednak dzięki zaawansowanej technologii, włókno Lasery, najpopularniejszy wybór dzisiaj, stanowiący 80% udziału w rynku, są całkowicie bezobsługowe. Mają długą żywotność i unikalną konstrukcję rezonatora laserowego, w której cała optyka jest częścią wydajnego ciągłego kabla światłowodowego.

Moc i rozmiar ogniskowej

Wiązka laserowa może być wysyłana przez optykę skupiającą, podczas gdy jest pulsowana na różnych długościach. Gdy wiązka wchodzi w kontakt z przedmiotem obrabianym, zmniejsza się, skutecznie skupiając dużą ilość energii na małym obszarze. Jednak wyjście lasera nie może zostać zredukowane do rozmiaru mniejszego niż jego długość fali, ani wyjście niskiej jakości nie może wygenerować wysokiej jakości punktu skupienia. Na przykład CO2 laser nie może zmniejszyć punktu ostrości do wartości mniejszej niż 10600 nm, co wymaga niemal idealnej wiązki i optyki, aby wykonać to zadanie.

Dlatego też, chociaż rozmiar plamki ma istotne znaczenie, nie jest on wymagany we wszystkich zastosowaniach, takich jak czyszczenie powierzchni laserem, spawanie laseroweoraz spiekanie drabinkowe, które wymaga większego rozmiaru plamki, aby zapewnić wydajność.

Materiał do obróbki laserowej

Ponieważ różne materiały mają różne szybkości przetwarzania, przy wyborze odpowiedniego źródła lasera należy wziąć pod uwagę właściwości materiału. Najbardziej odpowiednie materiały do znakowania, grawerowania i cięcia laserem CO2 to tworzywa sztuczne, pianki, tkaniny, gumy, papiery, szkło, kamień ceramiczny, stal, tytan, drewno i kompozyty. Materiały o ekstremalnie wysokich temperaturach topnienia są idealnie nieodpowiednie dla laserów CO2 o mocy poniżej 200 W.

Lasery światłowodowe nadają się do obróbki szerokiej gamy materiałów, w tym czarnego acetalu, akrylu, PTFE i tworzyw sztucznych zawierających wypełniacze, pigmenty lub dodatki reagujące na światło laserowe.

Tryb pracy

Laser CW (fala ciągła)

Ważne jest, aby wiedzieć, czy laser jest ciągły czy impulsowy. Średnia moc laserów CW jest mierzona w kW lub nW. Przed wyborem czujnika dla CW Lasery, należy określić średni zakres mocy. Zakres ten określi właściwy wybór czujnika. Na przykład, jeśli zakres jest zbyt szeroki, wymagany będzie drugi czujnik. Tak więc, wybór czujnika o zakresie zbliżonym do wymaganego zakresu — nie w górnym lub dolnym końcu, ale w środku — może skutkować błędnymi odczytami, jeśli zakres przekroczy w dowolnym kierunku.

Aby wybrać odpowiedni czujnik, należy wziąć pod uwagę czas ekspozycji wiązki lasera CW. Jeśli wymagane są tylko pomiary okresowe, wystarczy czujnik z czasem ekspozycji wystarczająco długim, aby uzyskać stabilny odczyt, czyli dziesiątki sekund — najlepiej mniejszy i tańszy czujnik. Jednakże, jeśli laser musi być wystawiony na działanie czujnika mocy przez dłuższy czas, wymagany jest większy czujnik, aby rozproszyć wszelkie nagromadzone ciepło, które mogłoby wpłynąć na pomiary.

Lasery impulsowe

Podobnie jak w przypadku laserów CW, należy określić wymagania dotyczące zakresu energii dla czujników. Użytkownicy muszą określić liczbę impulsów lasera na sekundę (PPS) lub częstotliwość impulsów, aby określić, czy czujnik energii może być używany do konkretnego zastosowania. Większość czujników energii działa w zakresie częstotliwości od 1 Hz do 5 kHz, a zaawansowane czujniki działają z częstotliwością do 25 kHz.

Innym czynnikiem, który należy wziąć pod uwagę przy stosowaniu impulsów Lasery jest szerokością impulsu. Ta specyfikacja ma znaczący wpływ na próg uszkodzenia wybranego czujnika. Na przykład, jeśli szerokość impulsu jest zbyt krótka, gęstość energii może przekroczyć wartość znamionową czujnika. Jeśli jest zbyt długa, obwód czujnika może nie mieć wystarczającego czasu integracji, co spowoduje wadliwe działanie.

Bottom line

Wybór właściwego źródła lasera jest niezbędny, aby zmaksymalizować wydajność i zwiększyć precyzję. Ten artykuł zawiera pewne informacje na temat źródeł laserowych i ich funkcji. Odwiedź Cooig.com aby zapoznać się z najnowszym sprzętem laserowym do zastosowań przemysłowych.