De toenemende vraag naar precisiesnijden in sectoren als de lucht- en ruimtevaart en de automobielindustrie heeft de markt voor waterdruksnijmachines in 2025 naar nieuwe hoogten gestuwd. Dit artikel biedt een uitgebreide analyse, die professionele kopers helpt weloverwogen beslissingen te nemen door belangrijke selectiefactoren, markttrends en toekomstige ontwikkelingen in waterdruksnijtechnologie te benadrukken.

Inhoudsopgave:

– Marktoverzicht van waterdruksnijders

– Gedetailleerde introductie en analyse van de markt voor waterdruksnijders

– Bewijs voor markttrends en -fenomenen

– Belangrijke factoren bij het selecteren van een waterdruksnijder

– Materiaalcompatibiliteit en prestaties

– Onderhouds- en operationele overwegingen

– Toekomstige trends in waterdruk snijtechnologie

- Laatste gedachten

Marktoverzicht van waterdruksnijders

De wereldwijde markt voor waterdruksnijders, ook wel waterjetsnijders genoemd, kent een aanzienlijke groei. In 2024 werd de markt gewaardeerd op 3.13 miljard USD en naar verwachting zal deze in 4.34 2030 miljard USD bedragen, met een samengestelde jaarlijkse groei (CAGR) van 5.58%. Deze groei wordt aangestuurd door de toenemende vraag in sectoren zoals automotive, lucht- en ruimtevaart, elektronica en bouw, waar precisiesnijden cruciaal is.

De regio Azië-Pacific zal naar verwachting de snelst groeiende markt zijn, gedreven door snelle industrialisatie en verstedelijking in landen als China en India. Noord-Amerika en Europa blijven aanzienlijke marktaandelen behouden vanwege hun geavanceerde productiesectoren en hoge adoptiepercentages van geavanceerde technologieën. Deze regio's profiteren van de behoefte aan zeer nauwkeurige snijgereedschappen in industrieën zoals de automobiel- en lucht- en ruimtevaart.

De markt is gesegmenteerd op type, inclusief pure waterjet cutters en abrasieve waterjet cutters. Abrasieve waterjet cutters hebben een groter marktaandeel vanwege hun vermogen om door hardere materialen zoals metaal en steen te snijden. Het industriële segment domineert eindgebruikerstoepassingen, met aanzienlijke vraag vanuit de automobiel-, lucht- en ruimtevaart- en elektronica-industrie.

Gedetailleerde introductie en analyse van de markt voor waterdruksnijders

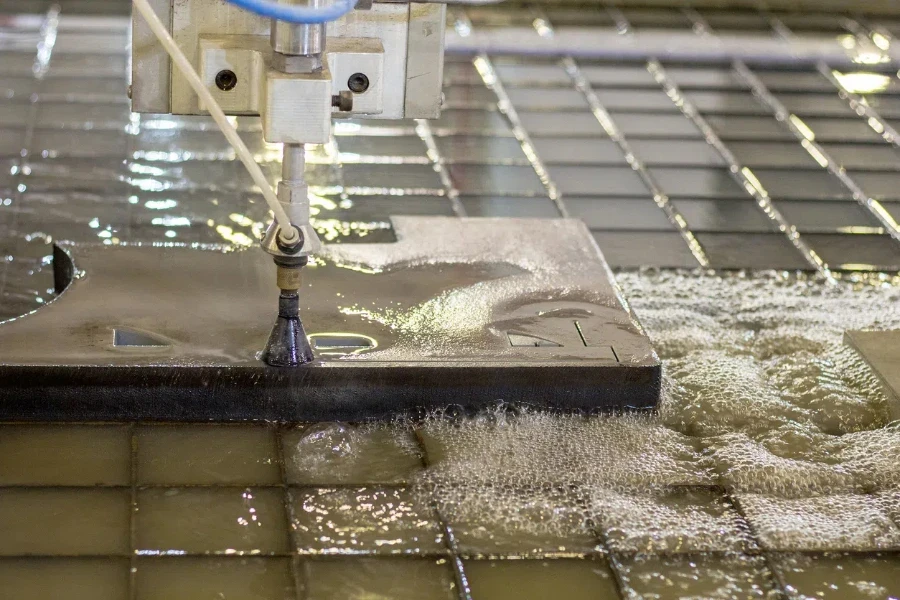

Waterdruk snijmachines zijn essentiële gereedschappen in de moderne productie, bekend om hun vermogen om een breed scala aan materialen met uitzonderlijke precisie te snijden. Deze machines gebruiken een hogedruk waterstroom, vaak gemengd met schurende materialen, om door metalen, composieten, glas en keramiek te snijden. Belangrijke prestatiebenchmarks voor waterdruk snijmachines zijn snijsnelheid, precisie, operationele kosten en onderhoudsvereisten.

Toonaangevende bedrijven zoals Flow International Corporation, OMAX Corporation en KMT Waterjet Systems domineren de markt. Deze bedrijven innoveren voortdurend om de efficiëntie en mogelijkheden van hun machines te verbeteren, door geavanceerde technologieën zoals IoT en AI te integreren voor betere operationele controle en voorspellend onderhoud.

Economische invloeden, zoals de stijgende kosten van grondstoffen en energie, hebben invloed op de markt. De toenemende nadruk op precisieproductie en het vermogen om complexe vormen te snijden zonder thermische vervorming, maken waterdruksnijders echter onmisbaar in industrieën die hoge precisie vereisen. Het consumentengedrag verschuift naar milieuvriendelijke en energiezuinige oplossingen, wat de vraag naar waterdruksnijders stimuleert die afval minimaliseren en de impact op het milieu verminderen.

Distributiekanalen voor waterdruksnijders omvatten directe verkoop, distributeurs en online platforms. Grote industriële kopers die op maat gemaakte oplossingen en aftersales-ondersteuning nodig hebben, geven vaak de voorkeur aan directe verkoop. Recente innovaties op de markt omvatten de ontwikkeling van draagbare en compacte waterdruksnijders, waardoor ze toegankelijker zijn geworden voor kleine en middelgrote ondernemingen.

Bewijs voor markttrends en -verschijnselen

- Technologische vooruitgang: Bedrijven zoals Flow International hebben waterjet cutters geïntroduceerd met geïntegreerde IoT-mogelijkheden, die realtime monitoring en predictief onderhoud mogelijk maken. Dit vermindert downtime en verbetert de operationele efficiëntie, cruciaal voor industrieën met hoge productievolumes.

- Groeiende industriële toepassingen: De automobielindustrie maakt uitgebreid gebruik van waterdruksnijders om metalen onderdelen met hoge precisie te snijden. De toenemende productie van elektrische voertuigen heeft de vraag naar nauwkeurige snijgereedschappen voor de productie van batterijcomponenten en lichtgewicht materialen aangewakkerd.

- Milieuoverwegingen: Waterdruk snijmachines hebben de voorkeur boven traditionele snijmethoden omdat ze geen gevaarlijke dampen of afval produceren. De verschuiving naar duurzame productiepraktijken is duidelijk zichtbaar in de toenemende acceptatie van waterstraalsnijtechnologie, in lijn met wereldwijde milieuregelgeving.

- Economische impact: Het aanhoudende conflict tussen Rusland en Oekraïne heeft de toeleveringsketen voor kritieke grondstoffen zoals nikkel en aluminium beïnvloed, wat gevolgen heeft voor de productiekosten van waterdruksnijders. De markt blijft echter groeien vanwege de essentiële aard van deze gereedschappen in de productie van hoge precisie.

Belangrijke factoren bij het selecteren van een waterdruksnijder

Bij het kiezen van een waterdruksnijder moeten verschillende belangrijke factoren in overweging worden genomen om optimale prestaties en compatibiliteit met uw specifieke toepassing te garanderen. Inzicht in deze factoren kan u helpen een weloverwogen beslissing te nemen, wat leidt tot verbeterde efficiëntie en productiviteit in uw activiteiten.

Drukvereisten

De drukclassificatie van een waterdruksnijder is cruciaal. Deze snijders werken doorgaans binnen een bereik van 20,000 psi tot 60,000 psi. Hogere drukken zijn nodig voor het snijden van hardere materialen zoals metalen en keramiek. Bijvoorbeeld, voor het snijden door titanium of roestvrij staal zijn mogelijk drukken nodig van bijna 60,000 psi, terwijl zachtere materialen zoals schuim of rubber effectief kunnen worden gesneden bij lagere drukken van ongeveer 20,000 psi.

Door een frees met de juiste drukclassificatie te selecteren, zorgt u ervoor dat de machine de hardheid en dikte van het materiaal aankan zonder overmatige slijtage of inefficiëntie. Het handhaven van een consistente druk is essentieel voor het bereiken van nauwkeurige en schone sneden, waardoor de noodzaak voor secundaire afwerking wordt geminimaliseerd.

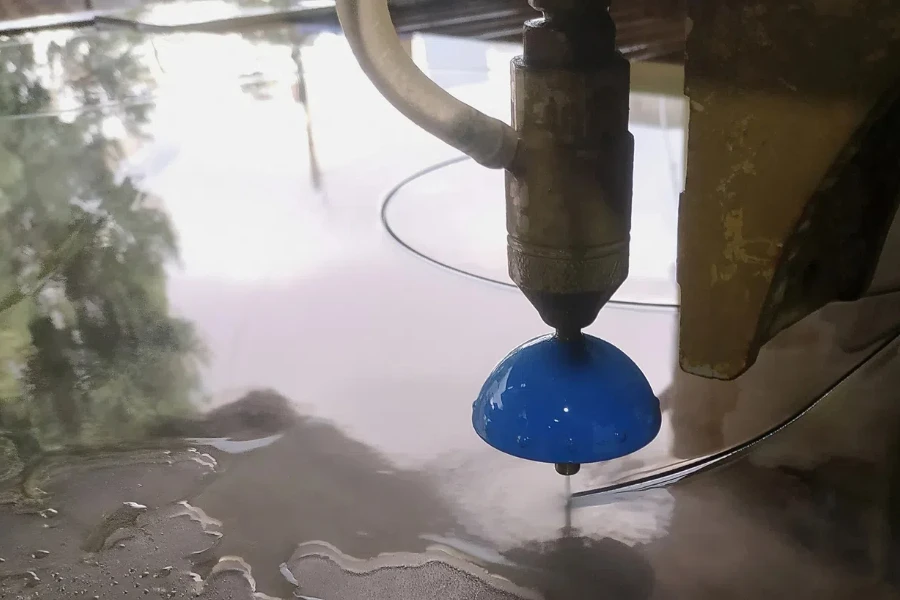

Specificaties van mondstukken en openingen

De nozzle en de grootte van de opening hebben direct invloed op de snijprestaties en efficiëntie van een waterdruksnijder. Openingdiameters variëren doorgaans van 0.007 inch tot 0.015 inch. Kleinere openingen produceren geconcentreerdere en snellere waterstromen, ideaal voor ingewikkelde en gedetailleerde sneden. Grotere openingen zijn daarentegen geschikt voor bredere en snellere sneden.

Het materiaal van de nozzle speelt ook een belangrijke rol. Wolfraamcarbide en diamant nozzles hebben de voorkeur vanwege hun duurzaamheid en slijtvastheid. Diamant nozzles kunnen tot 10 keer langer meegaan dan standaard metalen nozzles, wat de downtime en onderhoudskosten vermindert.

Pomptype en efficiëntie

Het type pomp dat wordt gebruikt in een waterdruksnijder heeft invloed op zowel de prestaties als de operationele kosten. Intensifierpompen en krukas-aangedreven plunjerpompen zijn de twee primaire typen. Intensifierpompen kunnen extreem hoge drukken genereren, maar vereisen mogelijk vaker onderhoud vanwege slijtage van de afdichting. Krukas-aangedreven plunjerpompen bieden daarentegen een consistentere druk en zijn over het algemeen energiezuiniger, hoewel met een lagere maximale drukclassificatie.

Het evalueren van het energieverbruik en de onderhoudsvereisten van de pomp kan helpen bij het selecteren van een snijder die prestaties in evenwicht brengt met operationele kosten op de lange termijn. Bedrijven in regio's met hoge elektriciteitskosten geven mogelijk de voorkeur aan krukasaangedreven plunjerpompen vanwege hun efficiëntie.

Compatibiliteit van schurende materialen

Voor toepassingen waarbij abrasief waterstraalsnijden vereist is, is de compatibiliteit van de frees met verschillende abrasieve materialen cruciaal. Veelvoorkomende abrasieve materialen zijn onder andere granaat, aluminiumoxide en siliciumcarbide. Granaat wordt veel gebruikt vanwege de balans tussen hardheid en kosteneffectiviteit, waardoor het geschikt is voor het snijden van metalen, steen en composieten.

Het abrasieve toevoersysteem moet nauwkeurige controle van de abrasieve stroom mogelijk maken om de snijsnelheid en -kwaliteit te optimaliseren. Systemen met instelbare stroomsnelheden kunnen verschillende materialen en snijvereisten verwerken, wat de veelzijdigheid vergroot. Een hogere stroomsnelheid kan nodig zijn voor het snijden van dik staal, terwijl een lagere snelheid zou volstaan voor delicaat glas.

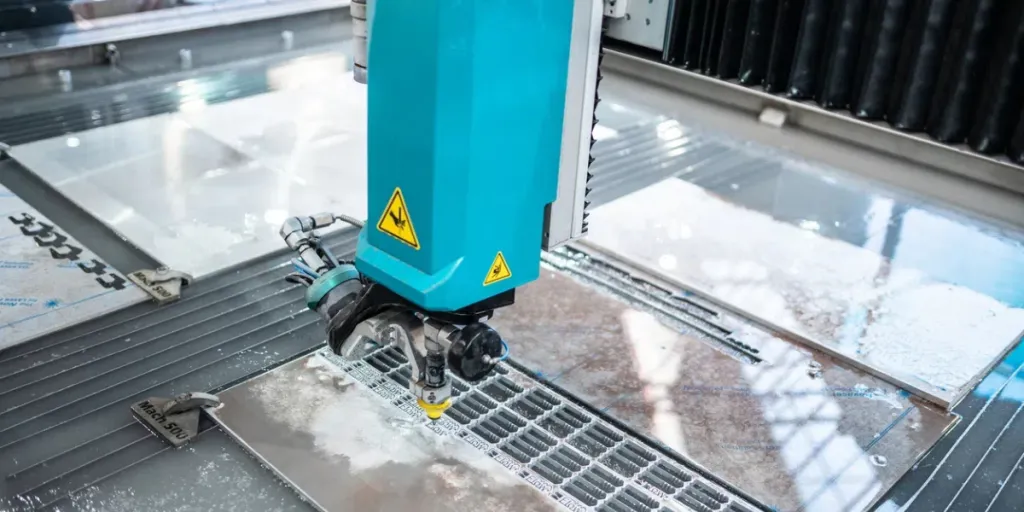

Besturingssystemen en automatisering

Moderne waterdruksnijders worden vaak geleverd met geavanceerde besturingssystemen die de precisie en het gebruiksgemak verbeteren. CNC-systemen (Computer Numerical Control) maken ingewikkelde en herhaalbare sneden mogelijk, die essentieel zijn in industrieën zoals de lucht- en ruimtevaart en de automobielindustrie.

Automatiseringsfuncties zoals programmeerbare snijpaden en realtime monitoring kunnen handmatige interventie aanzienlijk verminderen, de productiviteit verbeteren en fouten verminderen. Een geautomatiseerd systeem kan snijparameters on the fly aanpassen om materiaalinconsistenties te compenseren, wat zorgt voor consistente kwaliteit.

Als u bij het selecteren van een waterdruk-snijmachine rekening houdt met deze factoren, kunt u een machine kiezen die voldoet aan uw operationele behoeften en uw productiemogelijkheden verbetert.

Materiaalcompatibiliteit en prestaties

Materiaalcompatibiliteit is een fundamenteel aspect om te overwegen bij het selecteren van een waterdruksnijder. Verschillende materialen vereisen verschillende niveaus van druk, abrasieve typen en snijsnelheden om optimale resultaten te bereiken.

Metalen en legeringen

Waterdruk snijmachines zijn zeer effectief voor het snijden van metalen en legeringen, waaronder staal, aluminium en titanium. De hogedruk waterstroom, vaak gecombineerd met schuurmiddelen zoals granaat, kan met precisie door dikke metalen platen snijden. Het snijden van een 2-inch dikke stalen plaat vereist doorgaans een druk van ongeveer 55,000 psi en een consistente schuurmiddelstroom om een schone snede te garanderen.

Het vermogen om te snijden zonder dat er warmtebeïnvloede zones (HAZ) ontstaan, is een groot voordeel. Hierdoor blijven de materiaaleigenschappen behouden en zijn er minder secundaire processen nodig, zoals slijpen of warmtebehandeling.

Composieten en laminaten

Het snijden van composieten en laminaten, zoals koolstofvezelversterkte polymeren (CFRP), vereist een zorgvuldige controle van de snijparameters om delaminatie of vezeluittrekking te voorkomen. Waterdruksnijders blinken uit in dit gebied vanwege hun nauwkeurige en gecontroleerde snijactie. Luchtvaartfabrikanten gebruiken vaak waterstraalsnijden om complexe vormen uit composietpanelen te vervaardigen, wat zorgt voor een hoge nauwkeurigheid en minimale materiaalverspilling.

Programmeerbare CNC-systemen maken complexe snijpaden mogelijk, essentieel voor de productie van complexe componenten die worden gebruikt in toepassingen met hoge prestaties.

Glas en Keramiek

Waterdruksnijders zijn ook effectief voor het snijden van broze materialen zoals glas en keramiek. De fijne waterstroom, vaak gemengd met schuurmiddelen, kan gladde randen produceren zonder scheuren of splinters te veroorzaken. Het snijden van een keramische tegel van 1 inch dik kan een druk van ongeveer 40,000 psi vereisen met een fijn schuurmiddel om een schone rand te krijgen.

Het feit dat deze materialen kunnen worden gesneden zonder dat er warmte vrijkomt, is een bijzonder voordeel. Hierdoor wordt het risico op thermische spanning en daaropvolgende scheurvorming verkleind.

Kunststoffen en rubber

Het snijden van kunststoffen en rubbermaterialen met een waterdruksnijder is eenvoudig vanwege de relatief lage hardheid van deze materialen. Zuivere waterstralen, zonder schuurmiddelen, zijn vaak voldoende voor het snijden van zachte materialen zoals schuim, rubber en dunne kunststofplaten. Het snijden van een 0.5 inch dikke rubberen pakking vereist doorgaans een druk van ongeveer 20,000 psi, wat zorgt voor een gladde en nauwkeurige snede.

De veelzijdigheid van waterdruksnijders bij het verwerken van een breed scala aan materialen maakt ze onmisbare gereedschappen in uiteenlopende industrieën, van de automobielindustrie tot de elektronicaproductie.

Onderhouds- en operationele overwegingen

Regelmatig onderhoud en operationele overwegingen zijn cruciaal om de levensduur en efficiëntie van waterdruksnijders te garanderen. Goed onderhoud kan kostbare downtime voorkomen en de levensduur van de machine verlengen.

Gepland onderhoud

Routinematige onderhoudstaken omvatten het controleren en vervangen van versleten sproeiers, afdichtingen en slangen. Spuitmonden van wolfraamcarbide of diamant moeten regelmatig worden gecontroleerd op slijtage en indien nodig worden vervangen om de snijnauwkeurigheid te behouden. Evenzo moeten afdichtingen en slangen worden gecontroleerd op lekken of schade, aangezien deze componenten worden blootgesteld aan hoge druk en na verloop van tijd kunnen verslechteren.

Het smeren van bewegende onderdelen en het reinigen van filters zijn ook essentiële onderhoudstaken die helpen om voortijdige slijtage te voorkomen en een soepele werking te garanderen. Regelmatig doorspoelen van het systeem met schoon water kan schurende ophoping voorkomen, wat blokkades kan veroorzaken en de snij-efficiëntie kan verminderen.

Energieverbruik

Energieverbruik is een belangrijke operationele overweging, vooral voor bedrijven die de operationele kosten willen minimaliseren. Krukas-aangedreven plunjerpompen zijn over het algemeen energiezuiniger vergeleken met intensifierpompen, waardoor ze een voorkeurskeuze zijn voor operaties met hoge elektriciteitskosten. Het monitoren van energieverbruik en het optimaliseren van snijparameters kan het energieverbruik en de operationele kosten verder verlagen.

Opleiding en veiligheid

Een goede training voor operators is cruciaal om veilig en efficiënt gebruik van waterdruksnijders te garanderen. Operators moeten bekend zijn met de bedieningselementen, onderhoudsprocedures en veiligheidsprotocollen van de machine. Kennis van hoe u veilig met hogedrukslangen en -sproeiers omgaat, kan ongelukken en verwondingen voorkomen.

Het implementeren van veiligheidsmaatregelen zoals beschermende afdekkingen, noodstopschakelaars en regelmatige veiligheidsinspecties kan de veiligheid op de werkplek verder verbeteren. Het is ook essentieel om te zorgen voor naleving van industriële veiligheidsnormen en -regelgeving om juridische aansprakelijkheid te voorkomen en een veilige werkomgeving te garanderen.

Toekomstige trends in waterdruk snijtechnologie

De toekomst van waterdruk snijtechnologie wordt gekenmerkt door vooruitgang in automatisering, precisie en duurzaamheid. Deze trends zullen naar verwachting de mogelijkheden en efficiëntie van waterdruk snijmachines in verschillende industrieën verbeteren.

Automatisering en slimme technologie

Automatisering en slimme technologie gaan waterdruksnijden revolutioneren door geavanceerde controlesystemen en realtime monitoring te integreren. Het gebruik van AI-aangedreven systemen kan snijpaden optimaliseren, parameters on-the-fly aanpassen en onderhoudsbehoeften voorspellen, waardoor downtime wordt verminderd en de efficiëntie wordt verbeterd.

Slimme sensoren en IoT (Internet of Things)-connectiviteit kunnen realtimegegevens over machineprestaties leveren, wat voorspellend onderhoud en externe monitoring mogelijk maakt. Deze ontwikkelingen stellen fabrikanten in staat om een hogere precisie en consistentie in hun snijprocessen te bereiken.

Wij houden ons aan Sustainable Regels

Duurzaamheid wordt steeds belangrijker in de maakindustrie en waterdruksnijtechnologie is daarop geen uitzondering. Innovaties in waterrecycling- en filtratiesystemen kunnen het waterverbruik verminderen en de impact op het milieu minimaliseren. Gesloten watersystemen kunnen water filteren en hergebruiken, waardoor de hoeveelheid water die nodig is voor snijbewerkingen aanzienlijk wordt verminderd.

Ook de ontwikkeling van milieuvriendelijke schuurmiddelen en de vermindering van afval door middel van nauwkeurige snijtechnieken dragen bij aan duurzamere productiepraktijken.

Geavanceerde materialen

Het vermogen om geavanceerde materialen zoals koolstofcomposieten, keramiek en legeringen met hoge sterkte te snijden, zal de vraag naar waterdruksnijders blijven stimuleren. Onderzoek en ontwikkeling in nieuwe schurende materialen en snijtechnieken zullen de mogelijkheden van waterdruksnijders verbeteren, waardoor ze nog meer uitdagende materialen met grotere efficiëntie en precisie kunnen verwerken.

Innovatie in pomptechnologie

Vooruitgang in pomptechnologie, zoals de ontwikkeling van efficiëntere en duurzamere pompen, zal de prestaties en betrouwbaarheid van waterdruksnijders verder verbeteren. Nieuwe materialen en ontwerpen voor afdichtingen en zuigers kunnen de levensduur van pompen verlengen en de onderhoudsvereisten verminderen.

Deze toekomstige trends in de technologie voor waterdruksnijden beloven de mogelijkheden, efficiëntie en duurzaamheid van deze machines te verbeteren, waardoor ze onmisbare hulpmiddelen worden in de moderne productie.

Conclusie

Het selecteren van de juiste waterdruksnijder omvat het overwegen van verschillende factoren zoals drukvereisten, sproeierspecificaties, pompefficiëntie, materiaalcompatibiliteit en onderhoudsbehoeften. Door deze belangrijke aspecten te begrijpen, kunt u een snijder kiezen die aan uw specifieke behoeften voldoet en uw operationele efficiëntie verbetert.

Zorgen voor goed onderhoud en op de hoogte blijven van toekomstige trends in waterdruk snijtechnologie zal u helpen de prestaties en levensduur van uw machine te maximaliseren. Naarmate de technologie zich blijft ontwikkelen, zullen waterdruk snijmachines nog veelzijdiger en efficiënter worden, wat innovatie en productiviteit in verschillende industrieën stimuleert.