De twee populairste snijtechnieken in de productie zijn laser- en waterstraalsnijden. De beste methode wordt bepaald door het type materiaal dat moet worden verwerkt en het gewenste resultaat. Maar daarvoor is het van cruciaal belang om de fundamentele verschillen tussen de twee processen en de materialen waarmee ze compatibel zijn, te overwegen. Lees verder om elke snijmethode grondig te begrijpen.

Inhoudsopgave

De markt voor laser- en waterstraalsnijden

Inzicht in laser- en waterstraalsnijprocessen

Laser- versus waterstraalsnijden: welke methode is efficiënter?

De markt voor laser- en waterstraalsnijden

De wereldwijde markt voor waterstraalsnijmachines was USD waard 969.2 miljoen in 2019 en zal naar verwachting groeien met een CAGR van 5.1% van 2020 tot 2027. De toenemende acceptatie van milieuvriendelijke snijprocessen in verschillende industrieën zoals textiel, automobiel, verpakking en elektronica is een van de belangrijkste factoren die de marktgroei aanjagen. Bovendien heeft een toename van procesautomatisering de vraag in industrieën naar geavanceerde machines doen toenemen.

De wereldwijde markt voor lasersnijmachines werd gewaardeerd op USD 5.96 miljard en zal naar verwachting groeien met een CAGR van 8.40% tegen 2030. Toegenomen productievereisten in de maakindustrie en de noodzaak om de menselijke betrokkenheid bij het verbeteren van de metaalverwerkingsresultaten te verminderen, hebben de groei in deze sector aangewakkerd.

Inzicht in laser- en waterstraalsnijprocessen

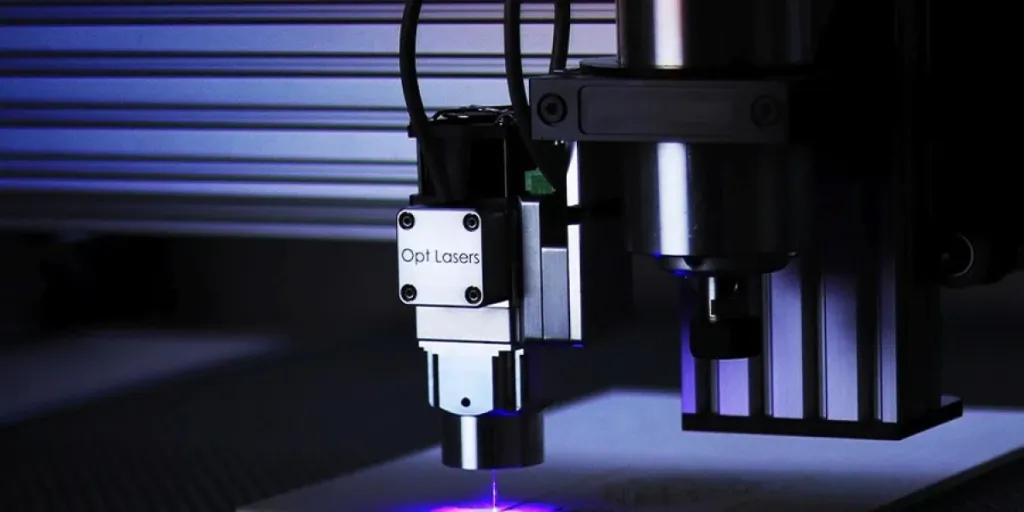

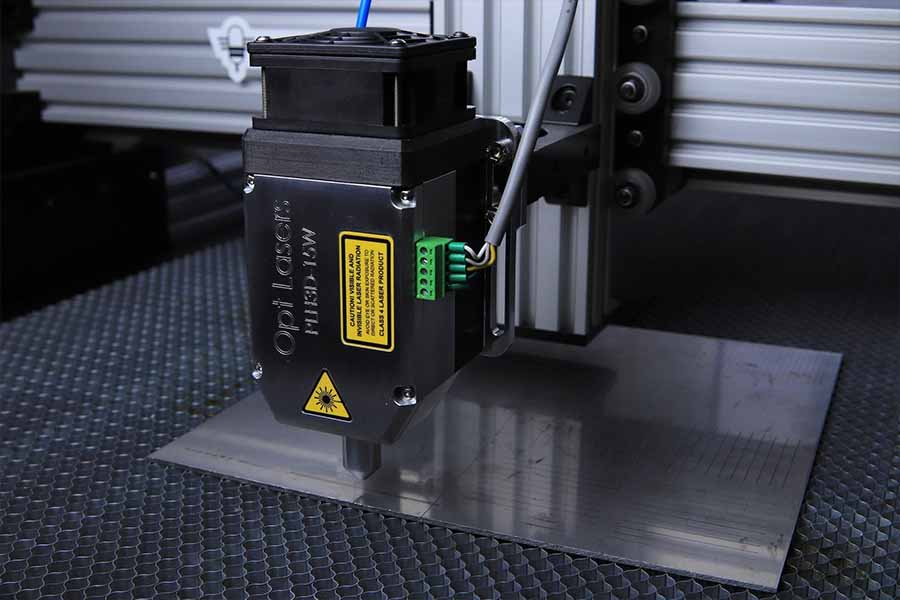

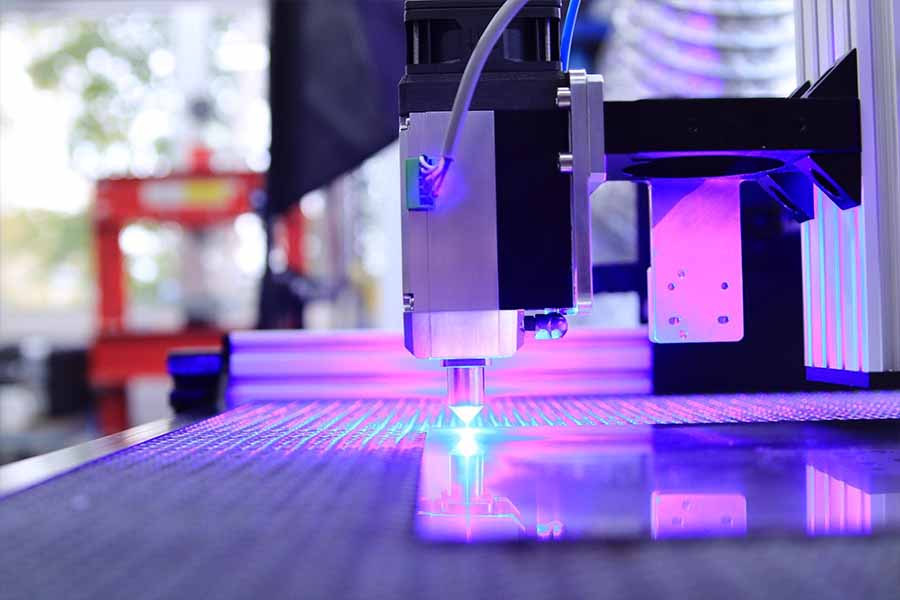

Wat is lasersnijden?

A laser snijmachine genereert energie met behulp van een CO2-laser, die vervolgens wordt overgebracht via een straal die wordt geleid door spiegels en op het materiaal wordt gericht. De laser bron is in de machine ondergebracht en de straal kan tussen de 1500 en 2600 watt produceren. Ze werken met verschillende materialen, waaronder hout, glas, plastic en alle metalen behalve reflecterende metalen. Het snijden van gemengde materialen met verschillende smeltpunten kan echter een uitdaging zijn met lasers. Vanwege de stijve straalgeleiding zijn structuren met holtes en 3D-materialen ook moeilijk te snijden met een CO2-laserstraal.

Laser snijdend werkt goed op materialen met diktes van 0.12 en 0.4 en wordt vaak gebruikt om vlakke platen van gemiddelde dikte te snijden. Naast snijden kan een CO2-lasersnijmachine ook ablatie, graveren, lassen, boren en structureren uitvoeren.

Precisie- en veiligheidsmaatregelen

Precisie is geen probleem bij laser snijden omdat de minimale grootte van de snijspleet kan dalen tot 0.006 inch, afhankelijk van de snelheid van de laser. Aan de andere kant kunnen dunnere materialen worden blootgesteld aan gasdruk als de juiste afstand niet wordt gehandhaafd, wat resulteert in gedeeltelijke braamvorming. Thermische spanning kan ook vervorming en kleine structurele veranderingen veroorzaken, en het materiaal kan er gegroefd uitzien.

Bij lasersnijden kunnen rook en stof vrijkomen; sommige metalen en kunststoffen kunnen giftige dampen produceren; daarom is ventilatie vereist bij het bedienen van een CO2-laser machineHet algehele risico van het gebruik van een dergelijke machine is echter relatief laag, evenals de hoeveelheid geproduceerd afval en de tijd die nodig is voor het opruimen.

Wat is waterstraalsnijden?

Waterstraal cutters gebruiken water onder druk om door materialen te snijden, en het werkgebied en de pomp zijn vaak gescheiden, in tegenstelling tot lasersnijders, die de laserbron in de machine hebben. Schuurmiddelen zoals aluminiumoxide en granaten worden vaak gebruikt om het snijvermogen te verbeteren. De algehele is vergelijkbaar met erosie in de natuur, maar sneller en geconcentreerder: een hogedrukpomp levert water via een stijve slang, wat resulteert in een waterstraal. Deze waterstraal heeft een vermogensbereik van 4 tot 7 kilowatt.

Waterstraal cutters kan door elk materiaal snijden, inclusief materiaalcombinaties, maar ze lopen het risico op delaminatie. Deze machines kunnen af en toe 3D-materiaal snijden, maar hebben moeite met sandwichmaterialen en holtes, en het snijden van materialen met beperkte toegang is mogelijk maar uitdagend.

Waterstralen kunnen ablatie, snijden en structureren uitvoeren en zijn vooral nuttig voor materialen zoals keramiek, stenen en dikke metalen, met diktes variërend van 0.4 tot 2 inch.

Precisie- en veiligheidsmaatregelen

Waterstraal snijdend is minder nauwkeurig dan lasersnijden omdat de minimale snijgrootte 0.2 inch is. Bovendien presteren kleine materialen slecht omdat er veel kracht wordt gebruikt en moeten ze voorzichtig worden behandeld.

Hoewel thermische spanning geen probleem is, kan bij het elimineren van bramen de toegevoegde schuurmiddelen water straal kan ervoor zorgen dat het oppervlak van het materiaal er gezandstraald uitziet. Daarom moet er een veiligheidsbril worden gedragen om de ogen te beschermen bij het gebruik van een waterstraal cutter. Bovendien is het hele proces lawaaierig en vereist het veel schoonmaaktijd omdat de schuurmiddelen met water worden gemengd.

Verschillen tussen laser- en waterstraalsnijden

Soort materialen: Zowel waterstraal als laser zijn effectief voor het snijden van metalen. Echter, vanwege de hoge druk functionaliteiten, waterstraal is beter geschikt voor stijvere materialen met diktes variërend van 0.4 tot 2 inch. Daarentegen werkt lasersnijden het beste voor dunnere materialen met diktes van 0.12 en 0.4 inch.

Precisiegraad en snelheid: Laser snijden is veel sneller dan waterstraalsnijden en heeft hogere precisiemogelijkheden, met toleranties van +/-0.005 inch, afhankelijk van de snelheid van de lasermachine. Aan de andere kant, waterstraalsnijden cutters hebben een tolerantie van +/-0.03 inch.

Kosten: Laser cutters hebben geen gereedschapskosten en hebben lage componentkosten vanwege de hoge vraag naar het proces. Aan de andere kant hebben waterstraalsnijders een hoog componenttarief vanwege verbruiksartikelen, maar geen gereedschapskosten. Een lasersnijder is duurder dan een waterstraalsnijder snijder over het algemeen, maar afgezien van de initiële aankoopprijs zijn de onderhouds- en operationele kosten veel lager.

Opruimtijd: Laser snijden kan soms bramen achterlaten op de snijvlakken van componenten, waardoor ontbramen noodzakelijk is voor maximale gladheid, veiligheid en functionaliteit. In tegenstelling tot waterstraal snijdend zorgt ervoor dat de gesneden onderdelen glad en klaar voor gebruik zijn, waardoor er na het snijden nauwelijks schoongemaakt hoeft te worden.

Overeenkomsten tussen waterstraal- en lasersnijden

Flexibiliteit: Beide laser en waterstraalsnijprocessen zijn zeer veelzijdig en kunnen met veel materialen werken, waaronder metalen, hout, koper en brons. Ze zijn ook zeer aanpasbaar, waardoor maatwerk mogelijk is om aan specifieke zakelijke behoeften te voldoen.

Ontworpen voor automatisering: beide processen bieden een hoge precisie en nauwkeurigheid in een breed scala aan toepassingen, waardoor ze geschikt zijn voor de repetitieve aard van geautomatiseerde processen. Ze kunnen herhaaldelijk dezelfde sneden maken met nauwkeurigheid, waardoor ze consistentie over productbatches heen.

Smalle zaagsnedebreedte: De term “zaagsnedebreedte” bij het zagen van materiaal beschrijft de hoeveelheid materiaal die bij elke snede verloren gaat. Laser en waterstraalsnijden produceren beide kleine kerfbreedtes, waarbij de eerste ongelooflijk dunne kerfbreedtes heeft en de laatste gemiddeld rond de 0.01 inch. Deze magere sneden maken complexe ontwerpen mogelijk en einde detaillering.

Toepassingen van lasersnijden

- Laser snijdend biedt hoge precisie, tolerantie en nauwkeurigheid, is kosteneffectief en wordt in veel industrieën gebruikt. Het wordt bijvoorbeeld in de automobielindustrie gebruikt om verschillende onderdelen zoals motorkappen, daken en deuren te snijden en om het interieur te graveren.

- Laser snijdend wordt ook gebruikt in de mallen-, matrijzen- en gereedschapsindustrie vanwege de hoge tolerantie, hoge snelheid en het vermogen om in verschillende materiaaldieptes te snijden, waardoor het geschikt is voor stevige materialen.

– Lasersnijden is populair in de sieradenindustrie omdat het ingewikkelde ontwerpen in materialen als goud, zilver en diamanten kan snijden om complexe stukken te produceren. Het is ook een primaire snijdend proces in deze industrie vanwege de kleine snede, waardoor afval tot een minimum wordt beperkt.

Toepassingen van waterstraalsnijden

– Waterstraal snijdend wordt het meest gebruikt op materialen met hoge thermische vereisten. Het wordt veel gebruikt in de automobielindustrie om onderdelen te produceren zoals skid plates, metalen pakkingen en aangepaste carrosserieonderdelen. Omdat het snijproces geen mechanische spanning veroorzaakt, is het geschikt voor dikke onderdelen.

- Water jet wordt ook gebruikt in de lucht- en ruimtevaartindustrie om onderdelen van turbinebladen, cabinepanelen en straalmotoren te produceren. Deze methode is populair omdat het geen warmte genereert, wat de kans op microscopische scheuren en kromtrekken in de onderdelen verkleint.

Laser- versus waterstraalsnijden: welke methode is efficiënter?

Dit artikel onderzocht de onderliggende mechanismen van laser- en waterstraalsnijprocessen zonder te beslissen welke superieur is. In plaats daarvan probeert het de overeenkomsten en verschillen tussen de twee processen te identificeren. In feite wordt de beste snijmethode volledig bepaald door het project en de te gebruiken materialen.

Samenvattend, lasersnijden biedt meer precisie en is beter geschikt voor fijne detaillering en graveerprojecten. Aan de andere kant is een waterstraal het meest geschikt voor dikkere materialen en kent geen materiaalbeperkingen.