മികച്ച ഉൽപ്പന്നം ലഭിക്കുന്നതിന്, നിർമ്മാണ പ്രക്രിയയിൽ നിരവധി യന്ത്ര പ്രക്രിയകളും പ്രവർത്തനങ്ങളും നടത്തേണ്ടതുണ്ട്. ഈ പ്രക്രിയകളും പ്രവർത്തനങ്ങളും അധിക വസ്തുക്കൾ നീക്കം ചെയ്യാൻ സഹായിക്കുന്നു. ഈ നിരവധി യന്ത്ര പ്രക്രിയകളും പ്രവർത്തനങ്ങളും ഉണ്ട്.

ഏറ്റവും സാധാരണമായ മെഷീനിംഗ് പ്രക്രിയകളും പ്രവർത്തനങ്ങളും കണ്ടെത്താൻ വായിക്കുക.

ഉള്ളടക്ക പട്ടിക

എന്താണ് മെഷീനിംഗ്?

ഏറ്റവും ജനപ്രിയമായ മെഷീനിംഗ് പ്രക്രിയകളും പ്രവർത്തനങ്ങളും

തീരുമാനം

എന്താണ് മെഷീനിംഗ്?

യന്ത്രവൽക്കരണം എന്നത് ഒരു നിയന്ത്രിത പ്രക്രിയയിലൂടെ മെറ്റീരിയൽ നീക്കം ചെയ്യുന്നതിനായി ആവശ്യമുള്ളതോ ആവശ്യമുള്ളതോ ആയ വലുപ്പങ്ങളിലേക്കും ആകൃതികളിലേക്കും വസ്തുക്കൾ (സാധാരണയായി ലോഹം) മുറിക്കുന്ന ഒരു പ്രക്രിയയാണ്. ഡ്രില്ലിംഗ്, ടേണിംഗ്, മില്ലിംഗ് എന്നിവ ഉൾപ്പെടുന്ന മൂന്ന് പ്രധാന മെഷീനിംഗ് പ്രക്രിയകളുണ്ട്.

ഏറ്റവും ജനപ്രിയമായ മെഷീനിംഗ് പ്രക്രിയകളും പ്രവർത്തനങ്ങളും

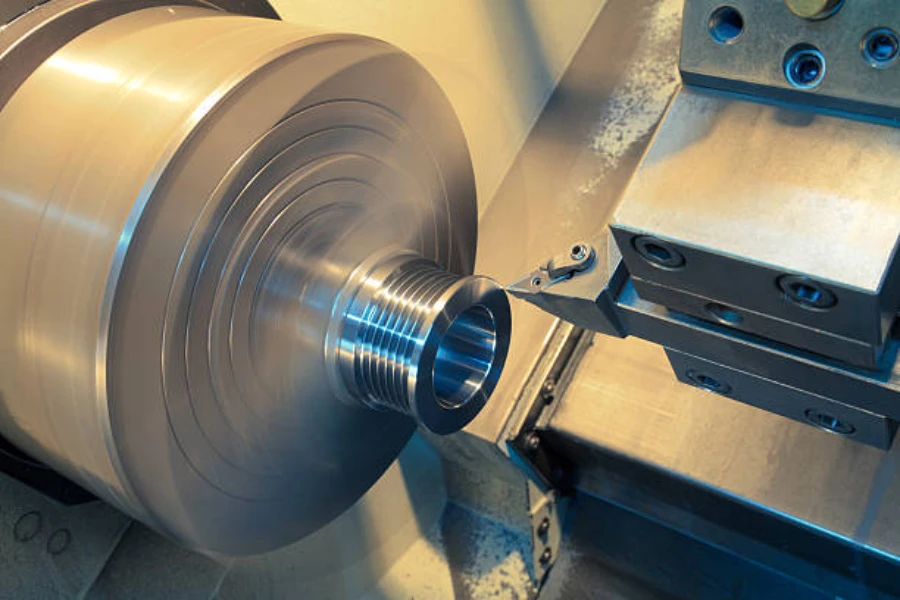

1. തിരിയുന്നു

വൃത്താകൃതിയിലുള്ള വസ്തുക്കൾ നിർമ്മിക്കുന്നതിന് പ്രയോഗിക്കുന്ന യന്ത്ര പ്രവർത്തനമാണ് ടേണിംഗ്. ഈ പ്രക്രിയയിൽ ഇനിപ്പറയുന്നതുപോലുള്ള യന്ത്രങ്ങൾ ഉപയോഗിക്കുന്നു ലാത്ത് ഏകദേശം 15 ഇഞ്ച് സ്വിംഗും മധ്യഭാഗങ്ങൾക്കിടയിൽ 36 മുതൽ 48 ഇഞ്ച് വരെ വീതിയുമുള്ള ഒരു പൊതു വലിപ്പം. ലാത്തിന് മൂന്ന് പ്രധാന പ്രവർത്തനങ്ങളുണ്ട്, അതിൽ ഡ്രൈവിംഗ്, ക്ലാമ്പിംഗ്, ലീനിയർ മോഷൻ എന്നിവ ഉൾപ്പെടുന്നു. ലീനിയർ ചലനം രണ്ട് ദിശകളിലായാണ് സംഭവിക്കുന്നത്. ഒരു വർക്ക്പീസ് മധ്യത്തിൽ സ്ഥാപിച്ചിരിക്കുന്നു, കൂടാതെ കട്ടിംഗ് ഉപകരണം അതിനു ചുറ്റും മുന്നോട്ടും പിന്നോട്ടും ചലിപ്പിക്കുന്നു. കോൺസെൻട്രിക് കട്ടിംഗ് ജോലികളിലാണ് ടേണിംഗ് കൂടുതലും ഉപയോഗിക്കുന്നത്.

റേഡിയലായി ഡ്രൈവ് ചെയ്യുമ്പോൾ മധ്യഭാഗത്തുള്ള വസ്തുവിന്റെ ക്ലാമ്പ് ചെയ്യുന്നതിലൂടെയാണ് പ്രക്രിയ ആരംഭിക്കുന്നത്. മെഷീനിംഗ് പ്രക്രിയയ്ക്ക് ആവശ്യമായ പവർ ഈ വസ്തു നൽകുന്നു. കൂടാതെ, കട്ടിംഗ് ഉപകരണത്തിന്റെ അളവുകൾ ആപ്ലിക്കേഷനെ അടിസ്ഥാനമാക്കി വ്യത്യാസപ്പെടുന്നു. മെഷീനിംഗ് പ്രക്രിയയിൽ ഉപയോഗിക്കുന്നതിന് അകത്തും പുറത്തും ഒരു ഉളി ഉണ്ട്. ഡ്രില്ലിംഗും തുടർന്ന് ക്ലിയറിംഗും ആരംഭിച്ച് അച്ചുതണ്ടിന്റെ മധ്യഭാഗത്ത് ദ്വാരങ്ങൾ സൃഷ്ടിക്കാൻ മധ്യഭാഗം രേഖീയമായി നീങ്ങുന്നു. ലാത്തെ പ്രവർത്തനം പൂർണ്ണമായും ഓട്ടോമേറ്റ് ചെയ്യാൻ കഴിയും. സാധാരണയായി, ടേണിംഗ് മെഷിനറികൾക്ക് ഏകദേശം IT8-IT7 എന്ന കൃത്യത നിലയും 35 മീ/മിനിറ്റ് പ്രവർത്തന വേഗതയുമുണ്ട്.

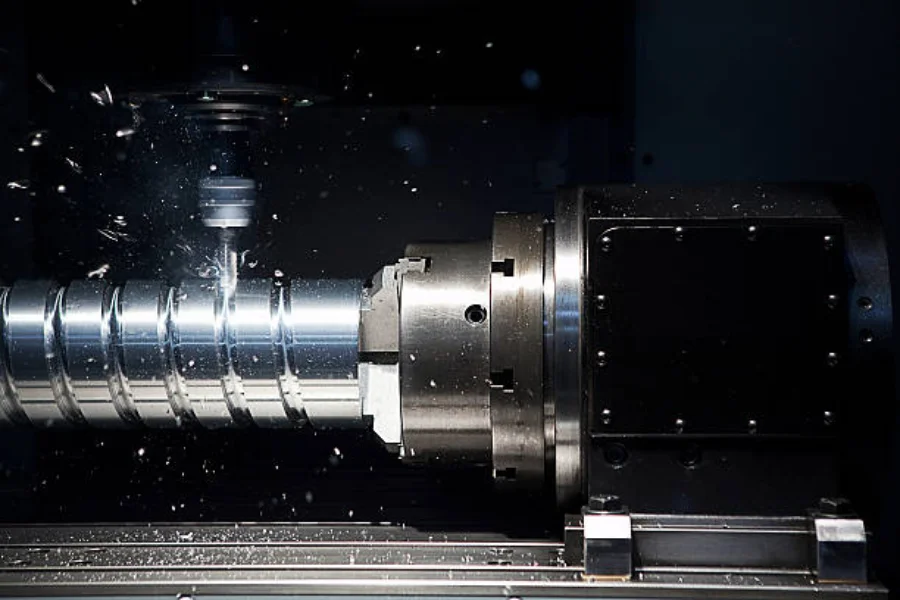

2. മില്ലിങ്

ചുറ്റളവിൽ മൂർച്ചയുള്ള പല്ലുകളുള്ള ഒരു സിലിണ്ടർ കട്ടിംഗ് ഉപകരണവുമായി സമ്പർക്കത്തിൽ റേഡിയലായി ചലിക്കുന്ന വർക്ക്പീസുകളെ മുറിക്കുന്ന ഒരു യന്ത്ര പ്രക്രിയയാണ് മില്ലിങ്. ഉൽപ്പന്നത്തിന്റെ ഉപരിതലവുമായി ബന്ധപ്പെടുന്നതിന് കട്ടിംഗ് ഉപകരണം ഒരു രേഖീയ ചലനത്തിൽ കറങ്ങുന്നു. ഈ ചലനത്തിലൂടെ, മില്ലിംഗ് പ്രക്രിയ ആരംഭിക്കുകയും വർക്ക്പീസിന്റെ ഉപരിതലത്തിൽ നിന്ന് ആവശ്യമില്ലാത്ത വസ്തുക്കൾ മുറിക്കുകയും ചെയ്യുന്നു.

വിവിധ വസ്തുക്കൾക്ക് വിശദമായ ജ്യാമിതീയ രൂപങ്ങളുണ്ട്, അവ ഒരു ഉപയോഗിക്കുമ്പോൾ എളുപ്പത്തിൽ പൊടിക്കാൻ കഴിയും. പൊടിക്കുന്ന യന്ത്രം. ഇക്കാലത്ത്, മില്ലിംഗ് പ്രക്രിയ കമ്പ്യൂട്ടർ സോഫ്റ്റ്വെയറുമായി സംയോജിപ്പിച്ചിരിക്കുന്നു; അങ്ങനെ ഇത് ഒരു ഓട്ടോമേറ്റഡ് പ്രക്രിയയായി മാറുന്നു. മിക്ക നിർമ്മാതാക്കൾക്കും ഇപ്പോൾ മില്ലിംഗ് മെഷീനുകൾ പ്രവർത്തിപ്പിക്കാനും നിയന്ത്രിക്കാനും കഴിയും കമ്പ്യൂട്ടർ സംഖ്യാ നിയന്ത്രണങ്ങൾ (CNC).

കൂടാതെ, മില്ലിംഗ് ഉപകരണങ്ങൾ വികസിപ്പിച്ചെടുത്തിട്ടുണ്ട്, ചിലതിന് 5-ആക്സിസ് പ്രവർത്തന ശേഷിയുണ്ട്. ഇതിനർത്ഥം മെഷീനിംഗ് പ്രവർത്തനങ്ങൾക്കിടയിൽ വീണ്ടും ടെൻഷൻ ചെയ്യാതെ തന്നെ മെഷീനിന് അഞ്ച് അക്ഷങ്ങളിൽ സ്വതന്ത്രമായി നീങ്ങാൻ കഴിയും എന്നാണ്. മിക്ക മില്ലിംഗ് പ്രവർത്തനങ്ങൾക്കും 1-4 മില്ലീമീറ്റർ കട്ടിംഗ് ആഴമുണ്ട്, അതേസമയം എൻഡ് മില്ലിംഗ് ആഴം 1 മുതൽ 2 മില്ലീമീറ്റർ വരെയാണ്. അവയ്ക്ക് ഏകദേശം IT8-IT7 കൃത്യതയുണ്ട്, ശരാശരി പ്രവർത്തന വേഗത 16.5 മീ/മിനിറ്റ് ആണ്.

3. പോകുക

മെഷീനിംഗിൽ, തുരന്ന ദ്വാരത്തിന്റെ കൃത്യതയും അളവുകളും മെച്ചപ്പെടുത്താൻ ബോറിംഗ് ഉപയോഗിക്കുന്നു. ബോറിംഗിനായി ഉപയോഗിക്കുന്ന മെഷീനുകൾക്ക് ജോലിയുടെ വലുപ്പത്തെ അടിസ്ഥാനമാക്കി നിരവധി വ്യത്യാസങ്ങളുണ്ട്. ലംബ ബോറിംഗ് മില്ലുകൾ ബോറിംഗ് ബാർ നിശ്ചലമായി തുടരുമ്പോൾ വർക്ക് ടേണിംഗ് ഉപയോഗിച്ച് ഭാരമേറിയതും വലുതുമായ കാസ്റ്റിംഗുകൾ മെഷീൻ ചെയ്യാൻ കഴിയും. മറുവശത്ത്, ജിഗ് ബോററുകളും തിരശ്ചീന ബോറിംഗ് മില്ലുകൾ ജോലി നിശ്ചലമായി പിടിച്ച് കട്ടിംഗ് ഉപകരണം തിരിക്കുക. മെഷീനിംഗിൽ ഒരൊറ്റ പോയിന്റ് ഉപയോഗിച്ച്, ബോറിംഗ് കട്ടർ ഒരു ഡ്രിൽ ബിറ്റിനെ അപേക്ഷിച്ച് ഒരു ദ്വാരത്തിന്റെ വശത്ത് പ്രവർത്തിക്കുന്നു. ഉദാഹരണത്തിന്, കാസ്റ്റിംഗുകളിലെ കോർഡ് ദ്വാരങ്ങൾ ബോറിംഗ് പ്രക്രിയയിലൂടെ പൂർത്തിയാക്കുന്നു. ഈ മെഷീനിംഗ് പ്രക്രിയയ്ക്ക് 75 മുതൽ 150 മില്ലിമീറ്റർ വരെ വ്യാസവും ഏകദേശം IT7-IT6 എന്ന കൃത്യതാ നിലയും ആവശ്യമാണ്, കൂടാതെ പ്രവർത്തന വേഗത 60 മുതൽ 120 മീ/മിനിറ്റ് വരെയാകാം.

4. ടാപ്പിംഗ്

ഒരു തുരന്ന ദ്വാരത്തിനുള്ളിൽ നൂൽ പ്രയോഗിക്കുന്ന ഒരു യന്ത്ര പ്രവർത്തനമാണ് ടാപ്പിംഗ്. ഈ സാഹചര്യത്തിൽ, ടാപ്പിംഗിൽ ഉപയോഗിക്കുന്ന മുറിക്കൽ ഉപകരണത്തെ ടാപ്പ് എന്ന് വിളിക്കുന്നു. ഒരു സാങ്കൽപ്പിക സിലിണ്ടർ ഘടനയ്ക്കുള്ളിൽ സ്ഥാപിച്ചിരിക്കുന്ന ഒരു കുരിശിന്റെ ആകൃതിയിലുള്ള ഉപകരണമാണ് ടാപ്പ്. കുരിശിന്റെ അവസാന പോയിന്റിൽ ചുറ്റളവിൽ ഒരു വയറിന്റെ ആകൃതിയിലുള്ള കട്ടിംഗ് ഗ്രൂവുകളുണ്ട്. സ്റ്റഡിന്റെ ആഴം വർദ്ധിക്കുന്നതിനനുസരിച്ച് ഈ കട്ടിംഗ് ഗ്രൂവുകൾ കൂടുതൽ ആഴത്തിലേക്ക് പോകുന്നു; അങ്ങനെ അത് ഒരിക്കൽ കറങ്ങുകയാണെങ്കിൽ അത് മുഴുവൻ നൂലും മുറിക്കുന്നില്ല.

ചിലപ്പോഴൊക്കെ, വസ്തുക്കളുടെ കാഠിന്യം കാരണം ടാപ്പിംഗ് ബുദ്ധിമുട്ടായിരിക്കും. അത്തരം സാഹചര്യങ്ങളിൽ, ടാപ്പിംഗ് പ്രക്രിയ ആവർത്തിച്ച് ചെയ്യാൻ കഴിയും. ഓരോ ടാപ്പിംഗിനുശേഷവും ഗ്രോവിന്റെ ആഴം വർദ്ധിപ്പിച്ചുകൊണ്ട് ഒന്നിലധികം ടാപ്പിംഗ് പ്രക്രിയകൾ നടപ്പിലാക്കാൻ കഴിയും. ഏകദേശം 0-25 മില്ലീമീറ്റർ വ്യാസം ഉത്പാദിപ്പിക്കുന്നതിനും ടാപ്പിംഗിന് ആവശ്യമായ വേഗത 150 നും 250 rpm നും ഇടയിൽ വരുന്നതുമാണ് മെഷീനുകൾ രൂപകൽപ്പന ചെയ്തിരിക്കുന്നത്. ഈ മെഷീനിംഗ് പ്രവർത്തനത്തിന് IT8-IT7 എന്ന കണക്കാക്കിയ കൃത്യതാ നിലയുണ്ട്.

5. ഡ്രില്ലിംഗ്

ഡ്രില്ലിംഗിൽ ഒരു അച്ചുതണ്ടിന് ചുറ്റും റേഡിയലായും ഒരു വശത്തേക്ക് രേഖീയമായും ചലിക്കുന്ന രണ്ട് കട്ടിംഗ് അരികുകളുള്ള ഒരു കട്ടിംഗ് ഉപകരണം ഉൾപ്പെടുന്നു. ഈ മെഷീനിംഗ് പ്രക്രിയയിലൂടെ, ഒരു വർക്ക്പീസിൽ വൃത്താകൃതിയിലുള്ള ദ്വാരങ്ങൾ സൃഷ്ടിക്കപ്പെടുന്നു. മെഷീൻ ഡ്രിൽ ചെയ്യുമ്പോൾ, മെറ്റീരിയലിൽ നിന്ന് നീക്കം ചെയ്യുന്ന ചിപ്പുകൾ മുകളിലേക്ക് നീങ്ങുന്നു. 35 മടങ്ങ് വ്യാസമുള്ള ദ്വാരങ്ങൾ സൃഷ്ടിക്കുന്ന ഒരു ഉപ-തരം ഡ്രില്ലിംഗ് പ്രക്രിയയുണ്ട്. ഈ പ്രക്രിയയെ ഡീപ്-ഹോൾ ഡ്രിൽ അല്ലെങ്കിൽ ലോംഗ്-ഹോൾ ഡ്രിൽ എന്ന് വിളിക്കുന്നു. സാധാരണയായി, മെഷീനിംഗ് കൃത്യത IT10 ൽ എത്തുന്നു. 12 മില്ലീമീറ്റർ ഡ്രിൽ 0-125 മില്ലീമീറ്റർ ദ്വാര വലുപ്പം ഉത്പാദിപ്പിക്കുന്നു, കൂടാതെ 22 മില്ലീമീറ്റർ ഡ്രിൽ 0-5 മില്ലീമീറ്റർ ഓവർസൈസ് നൽകുന്നു, ഉയർന്ന താപനിലയുള്ള അലോയ്കൾക്ക് 5 മുതൽ 6 മീറ്റർ/മിനിറ്റ് വരെയും മഗ്നീഷ്യം, അലുമിനിയം അലോയ്കൾക്ക് 110 മീറ്റർ/മിനിറ്റ് വരെയും ഡ്രില്ലിംഗ് വേഗത നൽകുന്നു.

6. അരക്കൽ

വൃത്തിയുള്ളതും മിനുസമാർന്നതുമായ ഒരു ഫിനിഷ് ലഭിക്കുന്നതിനായി ഒരു പ്രതലത്തിൽ നിന്ന് മെറ്റീരിയൽ നീക്കം ചെയ്യുന്ന പ്രക്രിയയാണ് ഗ്രൈൻഡിംഗ്. ലോഹ ഗ്രൈൻഡിംഗ് പരിഗണിക്കുമ്പോൾ, ആവശ്യമില്ലാത്ത മെറ്റീരിയൽ ഉപരിതലത്തിൽ നിന്ന് ചിപ്പുകളായി നീക്കം ചെയ്യുന്നു. പിന്നീട്, പ്രതലത്തിന്റെ പരുക്കൻത കുറയുകയും, ഉപരിതലത്തിന് പ്രകാശത്തെ ലംബമായും കൂടുതൽ ഏകീകൃതമായും പ്രതിഫലിപ്പിക്കാൻ കഴിയുകയും അത് കൂടുതൽ തിളക്കമുള്ളതായി കാണപ്പെടുകയും ചെയ്യുന്നു. മിക്ക മെഷീനിംഗ് പ്രവർത്തനങ്ങളിലും, ഗ്രൈൻഡിംഗ് ഉയർന്ന തലത്തിലുള്ള കൃത്യത കൈവരിക്കുന്നു.

സാധാരണയായി, ഈ പ്രക്രിയയിൽ ഒരു സൂക്ഷ്മമായ അരക്കൽ കല്ല് ഉപയോഗിക്കുന്നു. ധാന്യങ്ങൾക്ക് ആവശ്യത്തിന് കാഠിന്യവും മുറിക്കാനുള്ള ഉപകരണങ്ങൾ പോലെ പ്രവർത്തിക്കുന്ന പൊട്ടുന്ന അബ്രസീവുകളുടെ സവിശേഷതകളും ഉണ്ട്. ഒടുവിൽ, ധാന്യങ്ങൾ സൂചി പോലുള്ള മൂർച്ചയുള്ള അബ്രസീവുകളായി വിഘടിക്കുന്നു, ഇത് അരക്കൽ പ്രക്രിയ നടത്തുന്നു. അരക്കൽ കല്ലുകൾ കടുപ്പമുള്ളതും എളുപ്പത്തിൽ മൂർച്ചയുള്ളതുമാക്കാൻ കഴിയാത്തതുമാണ്; അതിനാൽ അവ എളുപ്പത്തിൽ മാറ്റിസ്ഥാപിക്കാൻ കഴിയില്ല. ഒരു ഫിനിഷിംഗ് ഓപ്പറേഷൻ ആയതിനാൽ, 5 mm ഗ്രൈൻഡിംഗ് വീലിന് 0.000025mm ക്രമത്തിൽ കൃത്യതയുള്ള അളവുകൾ ഉണ്ട്. വീൽ വേഗത 5,000 മുതൽ 6500 ft/min വരെ നിലനിർത്തണം.

7. ആസൂത്രണം

ഒരു സ്റ്റേഷണറി കട്ടിംഗ് ടൂളിനെതിരെ ഒരു വർക്ക്പീസ് പ്രതിപ്രവർത്തിക്കുന്ന ഒരു മെറ്റീരിയൽ വേർതിരിച്ചെടുക്കൽ പ്രക്രിയയാണ് പ്ലാനിംഗ്, ഇത് ഒരു ശിൽപ പാളി അല്ലെങ്കിൽ ഒരു തലം സൃഷ്ടിക്കുന്നു. വർക്ക്പീസ് വിപരീത ചലനങ്ങൾ ഉള്ള രീതിയിൽ മാത്രമേ ഈ പ്രക്രിയ രൂപപ്പെടുത്തുന്നതിന് സമാനമാണ്. പ്ലാനിംഗ് പ്രക്രിയയിൽ, വർക്ക്പീസ് കട്ടിംഗ് ടൂളിന്റെ ചലന രേഖയിലേക്ക് നൽകുമ്പോൾ കട്ടിംഗ് ഉപകരണം ആവർത്തിച്ച് രേഖീയമായി നീങ്ങുന്നു. ഇത് മിനുസമാർന്നതും പരന്നതും ശിൽപമുള്ളതുമായ ഒരു പ്രതലത്തിന് കാരണമാകുന്നു. ഓരോ സ്ട്രോക്കിനും ശേഷം, വർക്ക്പീസ് ഉപരിതലത്തിലൂടെ തിരികെ സഞ്ചരിക്കുമ്പോൾ കട്ടിംഗ് ടൂൾ ചിപ്പ് ചെയ്യുന്നത് ഒഴിവാക്കാൻ ഉപകരണങ്ങൾ സ്വമേധയാ അല്ലെങ്കിൽ ഹൈഡ്രോളിക് ആയി ഉയർത്തുന്നു. പ്ലാനിംഗ് പ്രക്രിയയ്ക്ക് വർക്ക്പീസ് നീളത്തിലും നോച്ചുകളും ഗ്രൂവുകളും ഉള്ള ക്രോസ്-സെക്ഷനുകളിലും പരന്ന പ്രതലങ്ങൾ സൃഷ്ടിക്കാൻ കഴിയും. പ്ലാനർമാർക്കുള്ള മെഷീനിംഗ് കൃത്യത IT9-IT7 മുതൽ 9000 rpm വേഗതയിൽ വ്യത്യാസപ്പെടുന്നു, ഇത് 56 മുതൽ 160 mm വരെ വ്യത്യാസമുള്ള ഒരു പൊതു കട്ട് വ്യാസം ഉണ്ടാക്കുന്നു.

8. ബ്രോച്ചിംഗ്

ബ്രോച്ചിംഗ്, ലീനിയർ അല്ലെങ്കിൽ റോട്ടറി ചലനങ്ങളിൽ മെറ്റീരിയൽ നീക്കം ചെയ്യാൻ ഒരു ബ്രോച്ച്ഡ് ടൂൾ ഉപയോഗിക്കുന്നു. ലീനിയർ ബ്രോച്ചിംഗ് പ്രക്രിയയാണ് സാധാരണ രീതി, അവിടെ ബ്രോച്ച് ഒരു വർക്ക്പീസിനെതിരെ രേഖീയമായി പ്രവർത്തിച്ച് ഒരു കട്ട് സൃഷ്ടിക്കുന്നു. മറുവശത്ത്, റോട്ടറി ബ്രോച്ചിംഗ് ബ്രോച്ച് കറക്കി വർക്ക്പീസിലേക്ക് നിർബന്ധിച്ചുകൊണ്ട് ഒരു അക്ഷീയ ആകൃതി മുറിക്കുന്നു. ഒരു റോട്ടറി ബ്രോച്ച് ഒരു സ്ക്രൂ മെഷീൻ അല്ലെങ്കിൽ ഒരു ലാത്ത്. ബ്രോച്ചിംഗ് 10-100 മില്ലീമീറ്റർ പൊതുവായ വ്യാസം സൃഷ്ടിക്കുന്നു; അതിനാൽ വൃത്താകൃതിയിലുള്ളതും അല്ലാത്തതുമായ ആകൃതികൾ, കീവേകൾ, സ്പ്ലൈനുകൾ, പരന്ന പ്രതലങ്ങൾ തുടങ്ങിയ വിചിത്രമായ ആകൃതികൾക്ക് ഇത് ആവശ്യമാണ്. ബ്രോച്ചിംഗിന്റെ പൊതുവായ കൃത്യത IT7-IT8 ആണ്, സാധാരണയായി 18 മീ/മിനിറ്റ് വേഗത കുറവാണ്.

9. ഹോണിംഗ്

ഒരു മെഷീനിംഗ് പ്രക്രിയ എന്ന നിലയിൽ ഹോണിംഗ് ഒരു ദ്വാരത്തിനുള്ളിൽ മൂന്ന് ഗ്രൈൻഡർ കല്ലുകൾ പുറത്തേക്ക് അമർത്തിക്കൊണ്ട് ഉപയോഗിക്കുന്നു. ഇത് സാധാരണയായി 45 മുതൽ 90 മീറ്റർ/മിനിറ്റ് വരെ വേഗതയിൽ ഗ്രൈൻഡിംഗ് നടത്തുന്ന ഒരു കുറഞ്ഞ വേഗതയുള്ള ഗ്രൈൻഡിംഗ് പ്രക്രിയയാണ്. ഹോണിംഗ് കൃത്യത നില 0.8 മുതൽ 2.0 മൈക്രോമീറ്റർ വരെ കുറയുകയും 1.55-1,880 മില്ലീമീറ്റർ വ്യാസവും 27,000 മില്ലീമീറ്റർ വരെ നീളവുമുള്ള ഒരു ശ്രേണി സൃഷ്ടിക്കുകയും ചെയ്യുന്നു. ഗ്രൈൻഡിംഗ് വീലുകൾ ലംബ അക്ഷത്തിൽ ചലിക്കുമ്പോൾ റേഡിയലായി സംയോജിപ്പിച്ച് ഓടിക്കുന്നു. ഈ സാഹചര്യത്തിൽ, സിലിണ്ടർ പ്രതലത്തിൽ ഗ്രൂവിംഗ് സംഭവിക്കുന്നു. ഉദാഹരണത്തിന്, ഹോണിംഗ് പ്രക്രിയയിലൂടെ എഞ്ചിൻ സിലിണ്ടറുകൾ മിനുസപ്പെടുത്തുന്നു.

10. ലാപ്പിംഗ്

ലാപ്പിംഗ് ഒരു പോസ്റ്റ്-മെഷീനിംഗ് പ്രക്രിയയാണ്. രണ്ട് കറങ്ങുന്ന കാസ്റ്റ്-ഇരുമ്പ് ഗ്രൂവി ഡിസ്കുകൾക്കിടയിൽ വൃത്താകൃതിയിലുള്ള വസ്തുക്കൾ സ്ഥാപിക്കുന്നതാണ് ഇതിൽ ഉൾപ്പെടുന്നത്. ഡിസ്കുകളിൽ ഒന്ന് നിശ്ചലമായിരിക്കുമ്പോൾ മറ്റൊന്ന് ഒരു ഗോളാകൃതിയിലുള്ള വസ്തുവിനുള്ളിൽ കറങ്ങുന്നു. പാസ്ത ചേർക്കുന്നത് ഗോളാകൃതിയിലുള്ള വസ്തുക്കൾ പൊടിക്കുന്നതിനുള്ള മർദ്ദം വർദ്ധിപ്പിക്കുന്നു. ലാപ്പിംഗ് പ്രക്രിയ ആകൃതിയുടെ ആവശ്യമായ പരുക്കനും കൃത്യതയും കൈവരിക്കുന്നുവെന്ന് ഉറപ്പാക്കുന്നു. തൽഫലമായി, സൂചിപ്പിച്ച പാരാമീറ്ററുകൾ നേടുന്നതിന് ഒന്നിലധികം കട്ടിംഗ് ടൂൾ തരങ്ങൾ ഉപയോഗിക്കുന്നു.

ലാപ്പിംഗ് പ്രക്രിയയിലൂടെ ഉൽപാദിപ്പിക്കുന്ന ചില ഇനങ്ങൾ വിഞ്ചുകളും ബെയറിംഗ് ബുഷുകളുമാണ്. പൊതുവായ പ്രവർത്തന വലുപ്പം 300 മില്ലീമീറ്റർ മുതൽ 2000 മില്ലീമീറ്റർ വരെ വ്യാസമുള്ളതാണ്. ശരാശരി, 70 rpm ഭ്രമണ വേഗത 165 m/min വേഗതയും പരന്നതയ്ക്ക് 0.0000254 mm കൃത്യത നിലയും സമാന്തരതയ്ക്ക് 0.000254 mm ഉം സൃഷ്ടിക്കുന്നു.

തീരുമാനം

മെഷീനിംഗ് പ്രവർത്തനങ്ങൾ വളരെ സങ്കീർണ്ണമാണ്. കാരണം, ആവശ്യമുള്ള ഉൽപ്പന്നങ്ങൾ നിർമ്മിക്കുന്നതിന് പ്രക്രിയകളിൽ നിരവധി മെഷീനുകൾ, സവിശേഷതകൾ, വിവിധ പ്രവർത്തനങ്ങൾ എന്നിവ ഉൾപ്പെടുന്നു. ഉദ്ദേശിച്ച ജോലി നിർവഹിക്കുന്നതിന് ഇവയെല്ലാം നന്നായി ഏകോപിപ്പിക്കണം. വാങ്ങുന്നവർ പരിഗണിക്കേണ്ട ചില ഘടകങ്ങൾ ഉപകരണ ജ്യാമിതിയും രൂപകൽപ്പനയും, മെറ്റീരിയലിന്റെ തിരഞ്ഞെടുപ്പും, ഫീഡിന്റെ നിരക്കും ആണ്. വിവിധ മെഷീനിംഗ് പ്രക്രിയകൾക്കായി ഗുണനിലവാരമുള്ള ഉപകരണങ്ങൾ കണ്ടെത്താൻ, സന്ദർശിക്കുക അലിബാബ.കോം.