2025 年には、テクノロジーと材料の進歩により、産業オートメーションにおける精密なモーション コントロールの需要が高まり続けます。この記事では、ラック アンド ピニオン メカニズムを選択する際に考慮すべき重要な要素を詳細に分析し、プロのバイヤーに貴重な洞察を提供します。パフォーマンス仕様から材料の品質まで、このガイドは情報に基づいた購入決定を行うのに役立ちます。

目次:

-ラック&ピニオン機構の市場概要

-ラック&ピニオン市場の詳細な分析

-主なトレンドとイノベーション

-ラック&ピニオン機構を選択する際の重要な要素

-ラック&ピニオン機構の高度な応用

-ラック&ピニオンシステムの技術的進歩

-規制基準とコンプライアンス

-最後に

ラック&ピニオン機構の市場概要

産業用ラック&ピニオンの世界市場は、1.7年に約2023億米ドルと評価され、2.7年までに2030億米ドルに達すると予測されており、6.5年から2023年にかけて2030%の年平均成長率(CAGR)を反映しています。この成長は、さまざまな産業プロセスにおける自動化と精度の需要の高まりによって推進されています。米国市場だけでも470.4年に2023億10.4万米ドルに達すると推定されていますが、中国は579.8%という驚異的なCAGRで成長し、2030年までにXNUMX億XNUMX万米ドルに達すると予想されています。

市場区分によると、合金鋼ラックとピニオンは1.1年までに2030億米ドルに達し、年平均成長率6.5%で成長すると予想されています。炭素鋼ラックとピニオンセグメントは、同時期に年平均成長率5.1%で拡大する見込みです。この成長に貢献する主な地域には、日本、カナダ、ドイツ、およびアジア太平洋地域が含まれます。高強度合金やエンジニアリングプラスチックなどの先進材料の採用が増えているため、特に過酷な環境下でのラックとピニオンの耐久性と性能が大幅に向上しています。

ラック&ピニオン市場の詳細な分析

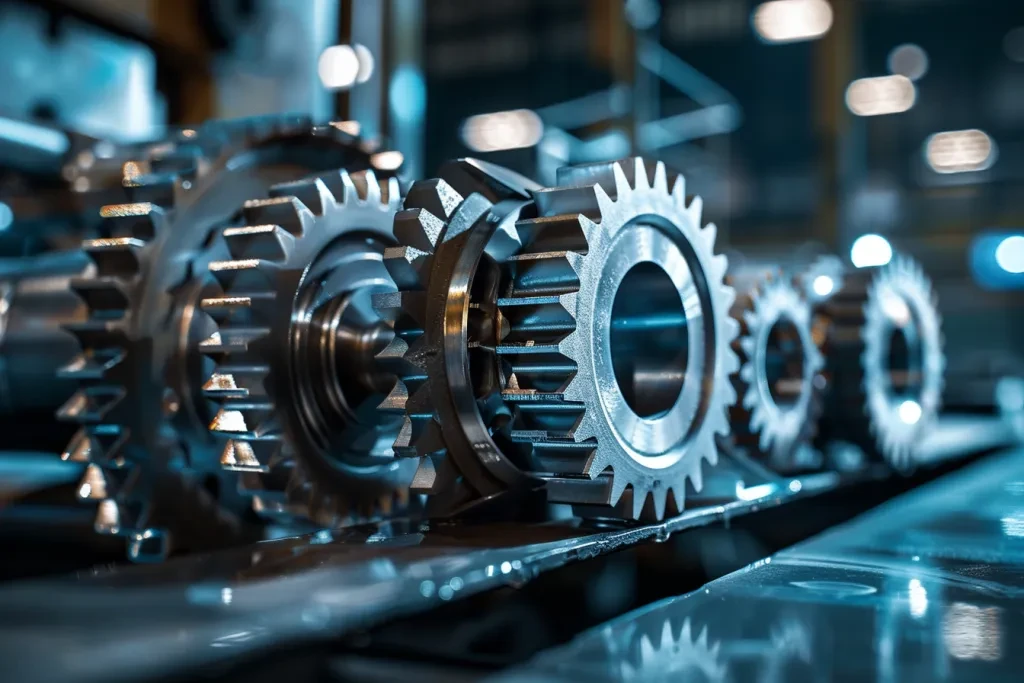

ラックとピニオンの機構は、回転運動を直線運動に変換したり、その逆を行ったりするのに不可欠です。機械、ロボット、自動化システムでは、正確な動作制御に不可欠です。当初は基本的な機械や手動操作に使用されていたこれらのコンポーネントは、現在では高度で高性能なシステムをサポートしています。

ラックとピニオンの主な性能基準には、精度、耐久性、および荷重処理能力が含まれます。高精度のラックとピニオンは、CNC マシンやロボット工学に不可欠な精度と再現性を向上させます。高度なセンサーと制御システムを統合することで、動きをリアルタイムで監視および調整できるようになり、システムのパフォーマンスと信頼性が向上します。

消費者の行動は、特に自動車、航空宇宙、製造業の分野で、より効率的で信頼性の高いモーション コントロール ソリューションへと移行しています。インダストリー 4.0 の台頭とロボット工学および自動化の使用の増加により、高度なラック アンド ピニオン システムの需要が高まっています。企業は、特にカスタマイズされたソリューションを必要とするニッチ市場において、イノベーションと差別化に注力しています。

主なトレンドとイノベーション

市場では、高精度のラックとピニオンの開発や耐久性を高めるための先進的な材料の使用など、大きなトレンドと革新が見られてきました。ラックとピニオン システムを高度なセンサーおよび制御システムに統合することで、動きをリアルタイムで監視および調整できるようになります。ラックとピニオン システムと組み合わせた電動アクチュエータとサーボモーターは、特に自動化システムやロボット システムでその用途を拡大しています。

自動化に向けた世界的な推進や産業プロセスにおける精度の必要性などの経済的影響は、市場成長の大きな原動力となっています。デジタル化への移行とインダストリー 4.0 技術の採用により、市場の動向が変わり、スマート製造が重視されるようになっています。モーション コントロールにおける高精度と信頼性に対する顧客のニーズは、継続的なイノベーションと高性能製品の開発を通じて満たされています。

ラック&ピニオン機構を選択する際の重要な要素

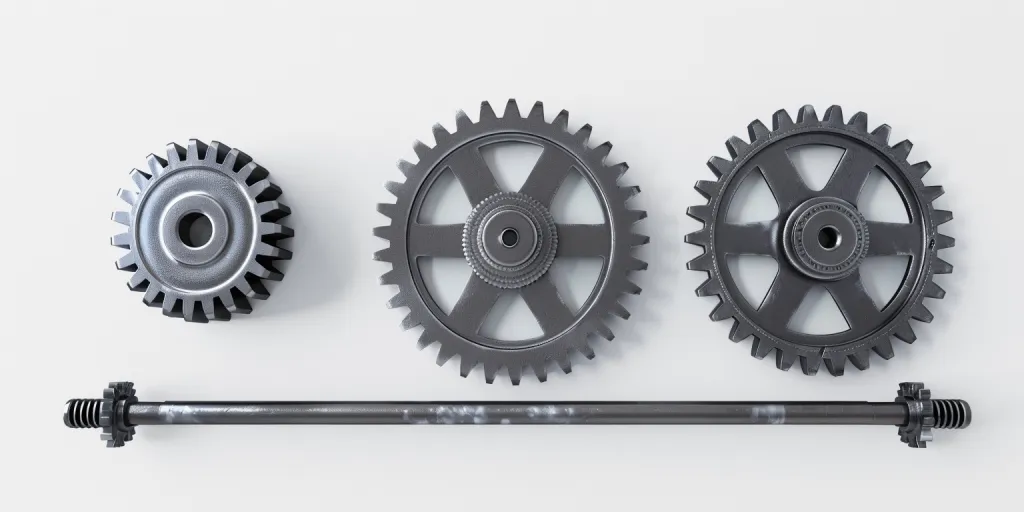

ラック&ピニオン機構の種類

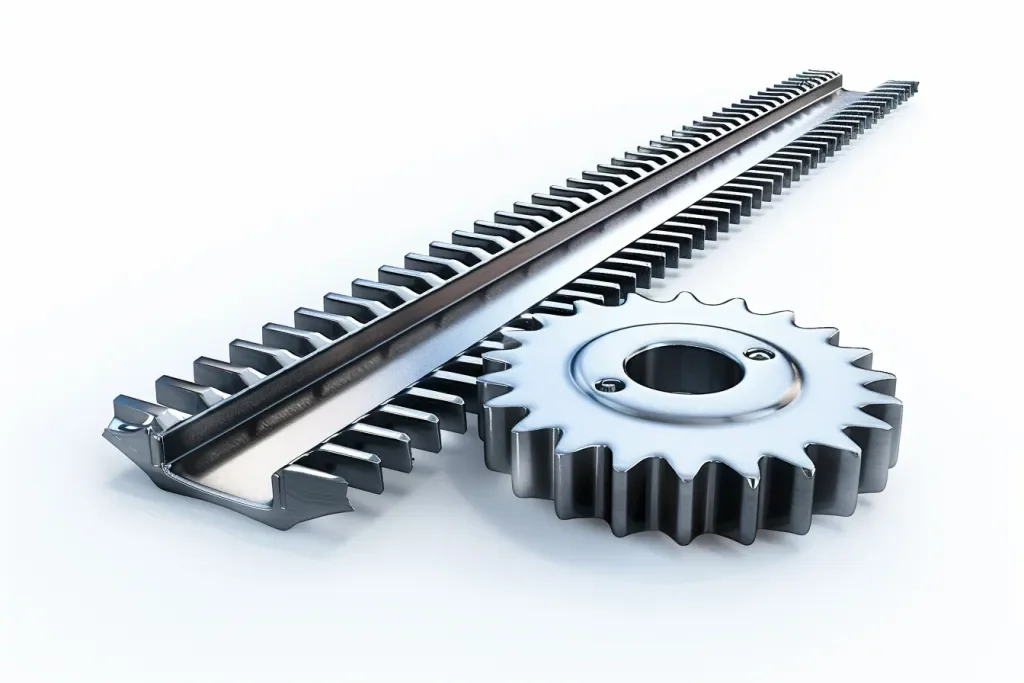

ラック アンド ピニオン機構にはいくつかの種類があり、それぞれ特定の用途と性能要件に適しています。最も一般的な種類には、直線歯、らせん歯、ローラー ピニオン ドライブがあります。直線歯ラックの歯はギア軸と平行に走っており、単純な手動の負荷移動に適しています。ただし、騒音が大きく、効率が低い場合があります。らせん歯ラックの歯はらせん状の経路に沿ってねじれており、歯の長さに沿って連続的に噛み合うため、静かで効率的な動作が可能になり、高精度で高速の用途に最適です。ローラー ピニオン ドライブは、ラックの歯とかみ合うベアリング支持ローラーを使用しており、バックラッシュが最小限またはまったく発生しません。これは、高精度と再現性にとって重要です。

パフォーマンスと機能性

ラック アンド ピニオン機構を選択するときは、軸駆動力、軸重量定格、圧力角などの性能仕様を考慮してください。軸駆動力は、機構が処理できる最大の力であり、ピニオンを介してラックに伝達されるモーターのトルクによって決まります。軸重量定格は、駆動軸がサポートできる最大負荷を示します。圧力角は、歯の形状とラック内のスペースとの角度を表し、ピニオンの回転の滑らかさに影響します。圧力角が広いほど、一般的に動作がスムーズになります。さらに、ピニオンの回転時にラックが移動する速度はギアの直径によって左右されるため、ギアのサイズをアプリケーションの必要な速度と精度に合わせることが重要です。

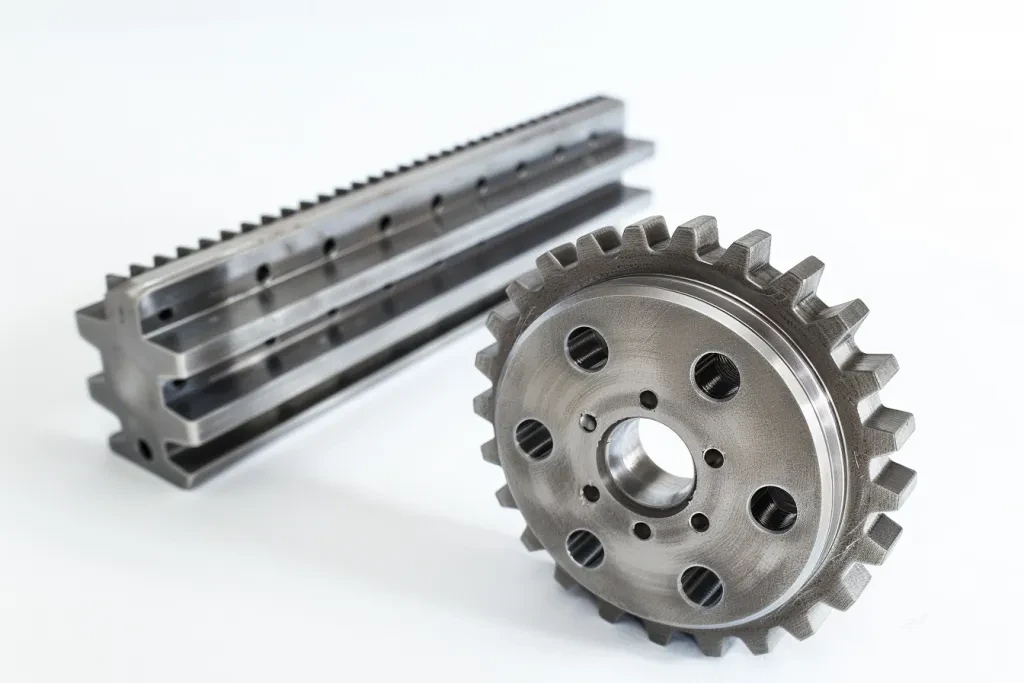

材質と構造の品質

ラックとピニオン機構の材質と製造品質は、耐久性と長期的なパフォーマンスを確保する上で非常に重要です。一般的な材質には、硬化鋼、ステンレス鋼、さまざまな合金などがあります。硬化鋼は強度と耐摩耗性のためによく使用され、高負荷の用途に適しています。ステンレス鋼は耐腐食性があり、湿気や化学物質にさらされる環境で役立ちます。合金は、強度、耐久性、耐腐食性のバランスをとることができます。歯の品質、つまりフライス加工、精密切断、研磨もパフォーマンスに影響します。フライス加工された歯は汎用用途に使用され、精密切断および研磨された歯は高精度および高性能の用途に使用されます。

互換性と統合

既存のシステムや将来のアップグレードとの互換性は非常に重要です。ラック アンド ピニオン メカニズムは、アプリケーションで使用されるモーターや制御システムと互換性がある必要があります。これには、ピニオン ギアのボア径がモーター シャフトと一致していること、および取り付け構成がシステムの要件と一致していることを確認することが含まれます。より高精度またはより高負荷容量のメカニズムへの切り替えなどのアップグレードの可能性を考慮すると、長期的には時間とコストを節約できます。リニア ガイドやアクチュエータなどの他のコンポーネントとのシームレスな統合を確実にすることは、最適なパフォーマンスと信頼性のために不可欠です。

コストと予算の考慮事項

ラックとピニオン機構のコストは、タイプ、材質、必要な精度によって大きく異なります。一般的に、直線歯ラックは最もコスト効率の高いオプションですが、らせん歯とローラー ピニオン ドライブは、パフォーマンスと精度が高いため、より高価になる傾向があります。初期コストと、メンテナンスとダウンタイムの削減、効率の向上、寿命の延長などの長期的なメリットとのバランスをとることが重要です。予算の検討には、設置コスト、セットアップ中の潜在的なダウンタイム、統合に必要な追加コンポーネントも含める必要があります。初期購入価格だけでなく、総所有コストを評価すると、より情報に基づいた決定を下すことができます。

ラック&ピニオン機構の高度な応用

ラック アンド ピニオン機構は、回転運動を直線運動に効率的に変換できるため、さまざまな業界で幅広く使用されています。自動車業界では、ステアリング システムに不可欠な要素であり、車両の安全性と性能に不可欠な正確な制御とフィードバックをドライバーに提供します。産業オートメーションでは、ラック アンド ピニオン ドライブは工作機械のテーブルの位置決めに使用され、高精度の製造プロセスに不可欠な正確で繰り返し可能な動作を可能にします。また、ロボット工学では直線駆動に使用され、ロボット アームや無人搬送車で信頼性が高く効率的な動作制御を提供します。

建設業界では、ラック アンド ピニオン メカニズムが仮設エレベーターや昇降システムに使用され、資材や人員の垂直移動を容易にしています。これらのメカニズムは、建設現場の厳しい条件に不可欠な堅牢性と信頼性を備えています。さらに、正確で安全な動作制御が何よりも重要である遊園地の乗り物にも使用されています。ラック アンド ピニオン ドライブは高負荷に対応し、正確な位置決めができるため、このような用途に最適です。

ラック&ピニオンシステムの技術的進歩

技術の進歩により、ラック アンド ピニオン システムの性能と汎用性が大幅に向上しました。注目すべき進歩の 1 つは、電子プリロード メカニズムの統合です。このメカニズムでは、2 番目のモーターを使用して反対の力を適用し、バックラッシュを排除して精度を高めます。この技術は、CNC マシンや半導体製造装置など、高精度が求められるアプリケーションで特に役立ちます。もう 1 つの進歩は、強度と剛性を維持しながら重量を軽減するカーボン ファイバー複合材などの高度な材料の使用です。これにより、特に高速アプリケーションで、より高速で効率的なモーション コントロールが可能になります。

スマート センサーと IoT 接続を組み込むことで、リアルタイムの監視と予測メンテナンスが可能になります。これらのセンサーは摩耗やずれを検出し、早期警告を発して予期しない故障のリスクを軽減します。収集されたデータを分析することで、パフォーマンスを最適化し、メカニズムの寿命を延ばすことができます。さらに、積層造形などの製造技術の進歩により、複雑でカスタマイズされたラックとピニオンのコンポーネントを高精度で製造し、リード タイムを短縮できます。

規制基準とコンプライアンス

規制基準への準拠は、ラック アンド ピニオン機構の安全性と信頼性を確保する上で非常に重要です。米国ギア製造者協会 (AGMA) は、ラック アンド ピニオン システムを含むギアの品質レベル基準を定めています。これらの基準は、ピッチ変動、プロファイル エラー、歯のアライメント精度などの側面をカバーしています。AGMA 10 や AGMA 11 などのより高い品質レベルは、高精度の用途に適した、硬化および研磨された歯を持つギアを示します。これらの基準に準拠することで、メカニズムが必要なパフォーマンスと耐久性の基準を満たすことが保証されます。

AGMA 規格に加えて、業界固有の規制への準拠も必要です。たとえば、自動車業界では、ラック アンド ピニオン ステアリング システムは、米国道路交通安全局 (NHTSA) や欧州新車アセスメント プログラム (Euro NCAP) などの規制機関によって設定された厳格な安全規格を満たす必要があります。これらの規格により、ステアリング システムはさまざまな動作条件下で信頼性が高く安全なパフォーマンスを発揮することが保証されます。同様に、建設業界では、ラック アンド ピニオン メカニズムを使用するリフティング システムは、作業員を保護し、安全な操作を保証するために、労働安全規制に準拠する必要があります。

最終的な考え

要約すると、適切なラック アンド ピニオン メカニズムを選択するには、メカニズムの種類、パフォーマンス仕様、材料と製造品質、互換性、コストなど、さまざまな要素を考慮する必要があります。技術の進歩により、これらのシステムのパフォーマンスと汎用性は向上し続けており、幅広いアプリケーションに適したものになっています。規制基準に準拠することで、産業アプリケーションにとって重要な安全性と信頼性が確保されます。これらの要素を慎重に評価することで、企業は特定のニーズに最も適したラック アンド ピニオン メカニズムを選択し、最適なパフォーマンス、効率、および寿命を確保できます。