En el año 2025, la demanda de máquinas de moldeo por inyección de plástico se ha disparado, impulsada por los avances en todas las industrias. Este artículo ofrece un análisis profundo de los factores cruciales que se deben tener en cuenta al seleccionar una máquina de moldeo por inyección de plástico, y ofrece información valiosa y asistencia para los compradores profesionales. Siga leyendo para descubrir cómo desenvolverse de manera eficaz en este próspero mercado.

Índice:

– Mercado en auge para los moldeadores de inyección de plástico

– Factores clave a tener en cuenta al seleccionar un moldeador de inyección de plástico

– Características avanzadas en los moldes de inyección de plástico modernos

– Tendencias futuras en el moldeo por inyección de plástico

– Concluyendo

Mercado en auge para los moldeadores de inyección de plástico

Panorama del mercado global en expansión

El mercado mundial de máquinas de moldeo por inyección de plástico está creciendo rápidamente, impulsado por la creciente demanda en diversas industrias. En 2023, el mercado valía 11.7 17.8 millones de dólares y se prevé que alcance los 2032 4.77 millones de dólares en XNUMX, con una tasa de crecimiento anual compuesta del XNUMX %. La necesidad de componentes plásticos en los sectores de la automoción, el embalaje, la atención sanitaria y la electrónica de consumo es un factor clave de crecimiento. Asia-Pacífico lidera el mercado debido a la rápida industrialización y a una industria automotriz en auge.

Se espera que el tamaño del mercado crezca de USD 10.05 mil millones en 2023 a USD 13.78 mil millones en 2030, con una CAGR del 5.36%. Este crecimiento está impulsado por los avances en maquinaria y el uso creciente de materiales ecológicos. La industria automotriz sigue siendo un consumidor principal, que demanda componentes plásticos livianos y duraderos. La dependencia del sector del embalaje del plástico para la eficiencia y la versatilidad también impulsa la expansión del mercado.

En 2023, las máquinas hidráulicas dominaron el mercado debido a sus capacidades de alta presión de inyección y su rentabilidad. Sin embargo, se espera que las máquinas híbridas ganen terreno entre 2024 y 2032 debido a su mayor eficiencia y precisión. La categoría de 201 a 500 toneladas de fuerza lideró el mercado en 2023 y se proyecta que experimente la CAGR más alta durante el período de pronóstico, satisfaciendo la creciente demanda de piezas moldeadas de tamaño mediano.

Análisis profundo del mercado y dinámicas clave

Las máquinas de moldeo por inyección de plástico son esenciales para fabricar una amplia gama de productos, desde piezas de automóviles hasta dispositivos médicos. El crecimiento del mercado se sustenta en avances tecnológicos que mejoran la eficiencia y la precisión de las máquinas. Innovaciones como los sistemas servohidráulicos han reducido el consumo de energía, mientras que la integración de la automatización y la robótica ha optimizado los procesos de producción, minimizando el tiempo de inactividad y los costos operativos.

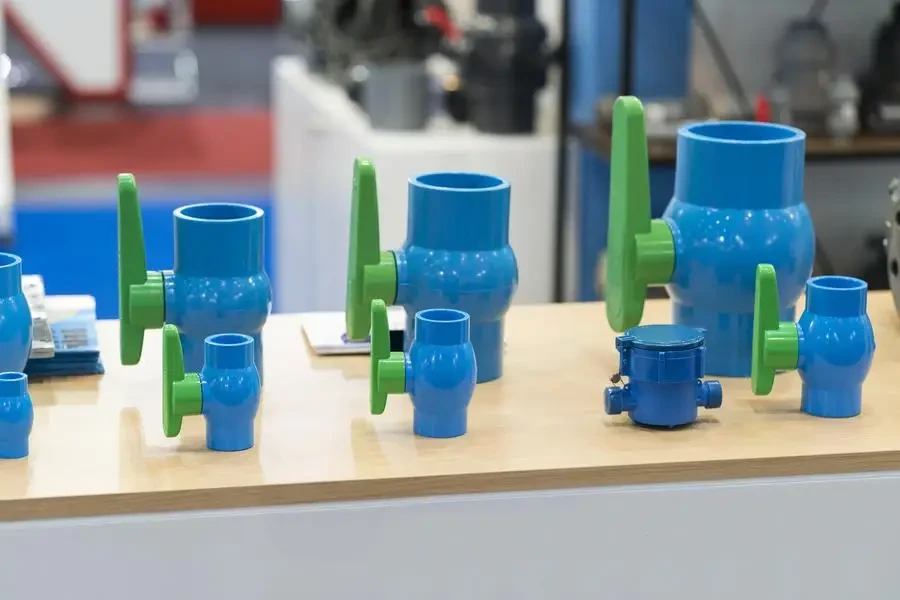

El cambio del sector automovilístico hacia componentes ligeros para mejorar la eficiencia del combustible y reducir las emisiones es un factor decisivo en el mercado. El moldeo por inyección de plástico es ideal para producir piezas complejas como tableros de instrumentos, parachoques y carcasas de baterías para vehículos eléctricos. De manera similar, la dependencia del plástico en la industria de la salud para dispositivos médicos como jeringas e instrumentos quirúrgicos aumenta la demanda de máquinas de moldeo por inyección, lo que garantiza una calidad constante y capacidades de producción en masa.

El comportamiento de los consumidores está cambiando hacia productos sostenibles, lo que impulsa la adopción de máquinas ecológicas y energéticamente eficientes. Esta tendencia es evidente en el uso creciente de plásticos reciclados y biodegradables. Además, el mercado está experimentando un cambio hacia los canales de venta directa, lo que permite a los fabricantes establecer relaciones más estrechas con los clientes, mejorar la calidad del servicio y comprender las necesidades de los clientes. Se espera que este cambio registre la CAGR más alta entre 2024 y 2032, ya que elimina los costos de intermediación y potencialmente aumenta los márgenes de ganancia.

Avances tecnológicos e innovaciones del mercado

Los avances tecnológicos están transformando la industria del moldeo por inyección de plástico, y las tecnologías de la Industria 4.0 desempeñan un papel fundamental. Los sensores inteligentes, la IoT y la IA están mejorando el rendimiento de las máquinas al permitir el mantenimiento predictivo, la monitorización en tiempo real y el funcionamiento autónomo. Estas tecnologías aumentan la eficiencia de la producción, reducen el error humano y garantizan una producción de alta calidad, lo que convierte al moldeo por inyección en un método de fabricación competitivo y atractivo.

El desarrollo de máquinas de moldeo por inyección híbridas, que combinan la precisión de las máquinas eléctricas con la potencia de los sistemas hidráulicos, es una innovación notable. Estas máquinas ofrecen una mayor eficiencia, precisión y repetibilidad, lo que las hace adecuadas para sectores como el de la automoción y los bienes de consumo. Se prevé que las máquinas híbridas registren la tasa de crecimiento anual compuesta más alta entre 2024 y 2032, impulsada por la necesidad de soluciones de fabricación ecológicas y energéticamente eficientes.

La sostenibilidad es un factor crítico que influye en las tendencias del mercado. Los fabricantes se están centrando en reducir la huella de carbono de sus máquinas mediante una mayor eficiencia energética y el uso de materiales ecológicos. El impulso hacia un modelo de economía circular en la fabricación ha aumentado el énfasis en la durabilidad de las máquinas y la facilidad de mantenimiento, lo que garantiza una mayor vida útil y un menor impacto ambiental.

Factores clave a tener en cuenta al seleccionar un moldeador de inyección de plástico

Rendimiento y eficiencia

El rendimiento y la eficiencia son fundamentales a la hora de seleccionar una máquina de moldeo por inyección de plástico. Una máquina de alto rendimiento puede afectar significativamente la velocidad de producción y la calidad del producto. Las máquinas de moldeo por inyección de plástico modernas suelen contar con controles informáticos avanzados que garantizan una producción precisa y constante. Estos controles gestionan la presión, la temperatura y la velocidad de la inyección, lo que mejora la eficiencia y reduce los tiempos de ciclo.

El consumo de energía es un factor importante para la eficiencia. Los modelos más antiguos pueden consumir más energía, lo que aumenta los costos operativos. Los modelos modernos están diseñados con componentes de eficiencia energética, como variadores de frecuencia (VFD) y servomotores, que adaptan el uso de energía de la máquina a las demandas de producción específicas, lo que reduce el consumo general y contribuye al ahorro de costos.

Las capacidades de mantenimiento predictivo también mejoran la eficiencia. Las máquinas con sensores y tecnología IoT pueden predecir posibles fallas y necesidades de mantenimiento, lo que minimiza el tiempo de inactividad y prolonga la vida útil del equipo. Este enfoque de mantenimiento proactivo garantiza una producción continua y evita interrupciones costosas.

Especificaciones técnicas

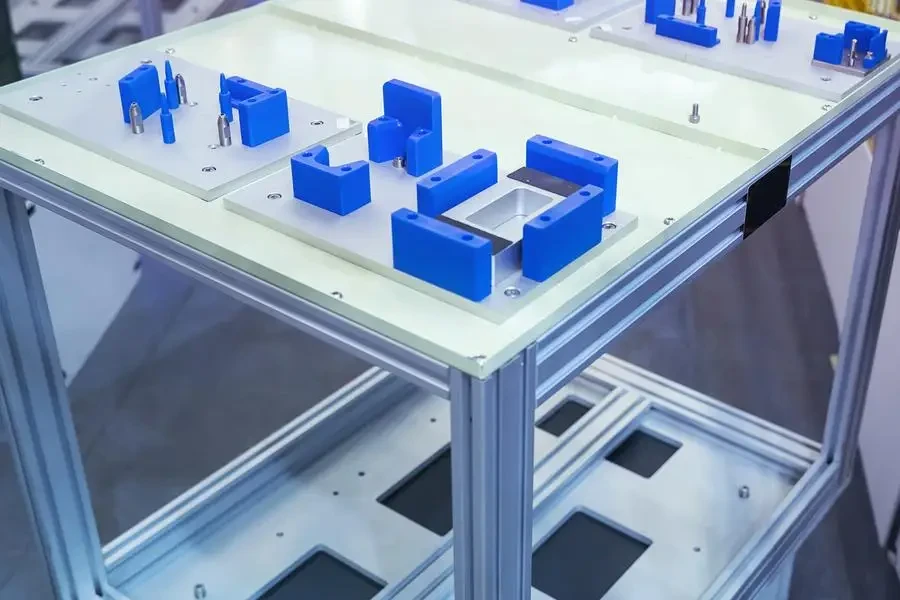

Las especificaciones técnicas son fundamentales a la hora de evaluar las máquinas de moldeo por inyección de plástico. Las especificaciones clave incluyen la fuerza de sujeción, la capacidad de inyección y el tamaño del molde. La fuerza de sujeción, medida en toneladas, determina la capacidad de la máquina para mantener el molde cerrado durante el proceso de inyección. Por ejemplo, una máquina de 100 toneladas es adecuada para piezas de tamaño pequeño a mediano, mientras que las piezas más grandes pueden requerir una máquina con una fuerza de sujeción de 500 toneladas o más.

La capacidad de inyección, que normalmente se mide en centímetros cúbicos (cc), define el volumen máximo de plástico que se puede inyectar en el molde. Esta especificación debe estar en consonancia con los requisitos de volumen de la pieza para garantizar la calidad. Además, el tamaño del molde y las dimensiones de la placa deben adaptarse al molde específico utilizado en la producción.

Otros factores técnicos importantes son el diámetro del tornillo de la máquina, que afecta a la capacidad de plastificación, y la presión de inyección, que influye en el flujo de material hacia el molde. Las máquinas con diámetros de tornillo ajustables y presiones de inyección elevadas ofrecen una mayor flexibilidad y pueden manejar una gama más amplia de materiales y complejidades de piezas.

Compatibilidad de materiales

La compatibilidad de los materiales es crucial a la hora de seleccionar una máquina de moldeo por inyección de plástico. Los distintos plásticos tienen propiedades y requisitos de procesamiento únicos. Los materiales más comunes incluyen termoplásticos como el polipropileno (PP), el polietileno (PE) y el acrilonitrilo butadieno estireno (ABS).

Por ejemplo, el polipropileno requiere un control preciso de la temperatura debido a su punto de fusión relativamente bajo, mientras que el ABS exige temperaturas y presiones más altas para obtener resultados óptimos. Las máquinas con sistemas avanzados de control de temperatura y capacidades de alta presión son más adecuadas para manipular materiales tan diversos.

Algunas aplicaciones pueden implicar materiales compuestos o plásticos reforzados, lo que requiere máquinas de moldeo por inyección especializadas con mayor resistencia al desgaste y protección contra la corrosión. Las máquinas con componentes de acero endurecido y revestimientos resistentes a la corrosión son ideales para estas exigentes aplicaciones, ya que garantizan una larga vida útil y un rendimiento constante.

Consideraciones de costo y presupuesto

El costo de una máquina de moldeo por inyección de plástico es un factor importante para cualquier negocio. Los precios varían ampliamente según el tamaño de la máquina, las capacidades y los avances tecnológicos. Las máquinas de nivel básico pueden costar alrededor de $50,000, mientras que los modelos avanzados con altas fuerzas de sujeción y sistemas de control sofisticados pueden superar los $500,000.

Sin embargo, el precio de compra inicial no es el único costo que se debe considerar. Los costos operativos, que incluyen el consumo de energía, el mantenimiento y la mano de obra, también afectan el presupuesto general. Las máquinas energéticamente eficientes, aunque posiblemente sean más caras al principio, pueden generar ahorros sustanciales con el tiempo debido a la reducción del consumo de energía.

Las empresas también deben considerar la posibilidad de realizar actualizaciones futuras. Las máquinas que ofrecen componentes modulares y actualizaciones de software pueden extender la vida útil del equipo y adaptarse a las cambiantes necesidades de producción sin necesidad de reemplazarlo por completo. Esta flexibilidad puede ser una solución rentable para mantener la competitividad.

Normas de seguridad y certificaciones

Las normas y certificaciones de seguridad son innegociables a la hora de seleccionar una máquina de moldeo por inyección de plástico. El cumplimiento de normas internacionales como la ISO 20430 garantiza que el equipo cumpla con rigurosos criterios de seguridad. Las máquinas que cumplen estas normas cuentan con botones de parada de emergencia, protectores de seguridad y sistemas de interbloqueo para proteger a los operadores de los peligros.

Las certificaciones de organismos reconocidos como CE (Conformité Européenne) y UL (Underwriters Laboratories) indican que la máquina ha sido probada y certificada en cuanto a seguridad y rendimiento. Estas certificaciones garantizan que el equipo es confiable y seguro para su uso en diversos entornos industriales.

Las auditorías de seguridad y los controles de mantenimiento periódicos son esenciales para garantizar el cumplimiento continuo de las normas de seguridad. Las máquinas con sistemas de supervisión de seguridad pueden alertar a los operadores sobre posibles problemas, lo que permite realizar intervenciones oportunas y prevenir accidentes. Invertir en equipos que prioricen la seguridad protege a los trabajadores y minimiza el riesgo de costosos tiempos de inactividad y responsabilidades legales.

Características avanzadas de los moldeadores de inyección de plástico modernos

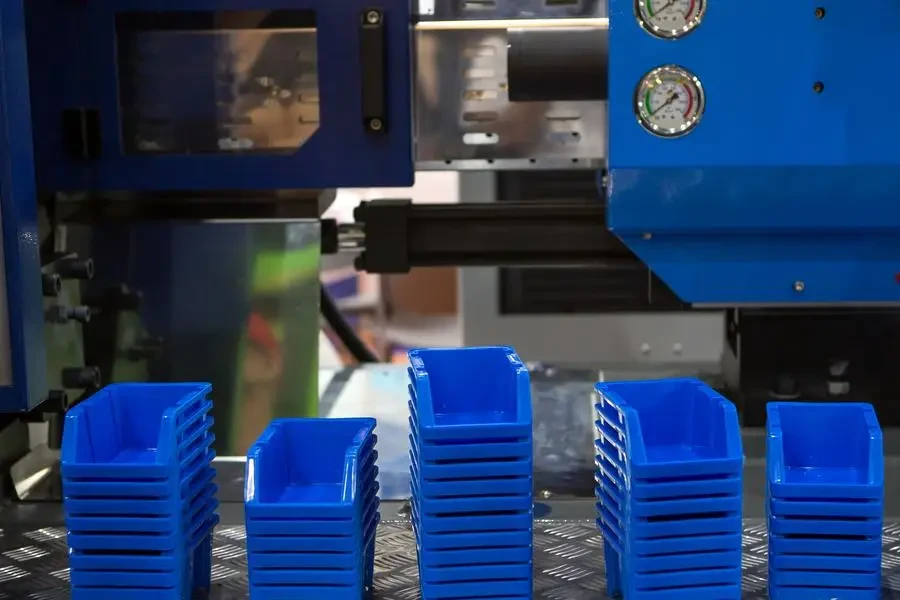

Los moldeadores de inyección de plástico modernos vienen con características avanzadas que mejoran la funcionalidad, la eficiencia y la versatilidad, satisfaciendo las demandas cambiantes de la industria manufacturera.

Sistemas de control computarizados

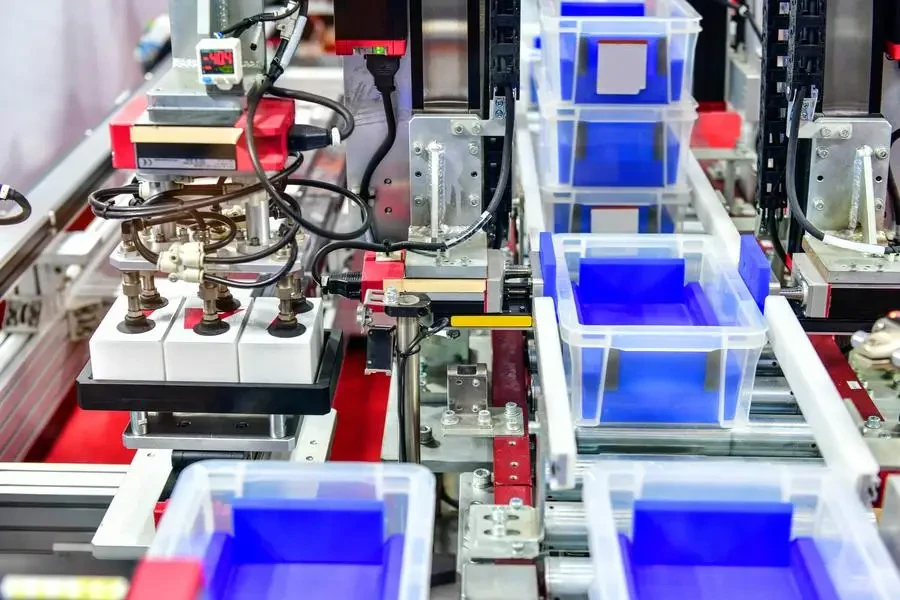

Un avance significativo es la integración de sistemas de control computarizados. Estos sistemas permiten un control preciso del proceso de inyección, incluida la temperatura, la presión y la velocidad. Al utilizar algoritmos avanzados y datos en tiempo real de sensores, los sistemas de control computarizados garantizan una calidad constante del producto y reducen los defectos.

Estos sistemas ofrecen interfaces fáciles de usar que permiten a los operadores monitorear y ajustar parámetros fácilmente. Características como los controladores lógicos programables (PLC) y las interfaces hombre-máquina (HMI) brindan controles intuitivos y diagnósticos detallados, lo que facilita la operación eficiente y la resolución de problemas.

Moldeo multimaterial y multicomponente

Las capacidades de moldeo de múltiples materiales y componentes son cada vez más importantes en la fabricación moderna. Estas características permiten la producción de piezas complejas con múltiples materiales o colores en un solo ciclo de moldeo. Las máquinas con múltiples unidades de inyección y moldes especializados pueden combinar diferentes materiales, como plásticos duros y blandos, creando piezas con una funcionalidad y una estética mejoradas.

Por ejemplo, los componentes automotrices a menudo requieren una combinación de materiales rígidos y flexibles para obtener las características de rendimiento deseadas. Las máquinas de moldeo de múltiples materiales pueden producir estos componentes de manera eficiente, reduciendo el tiempo y los costos de ensamblaje y garantizando al mismo tiempo resultados de alta calidad.

Sistemas Integrados de Control de Calidad

El control de calidad es fundamental en el proceso de moldeo por inyección, y las máquinas modernas están equipadas con sistemas de control de calidad integrados para garantizar la precisión y la uniformidad. Estos sistemas utilizan sensores y cámaras para supervisar aspectos del proceso de moldeo, como la temperatura, la presión y las dimensiones de las piezas. Cualquier desviación de los parámetros establecidos se detecta en tiempo real, lo que permite tomar medidas correctivas inmediatas.

Algunas máquinas avanzadas cuentan con sistemas de inspección automatizados que utilizan tecnología de visión artificial para detectar defectos y medir dimensiones críticas. Esta integración minimiza la necesidad de inspecciones manuales y garantiza que solo se produzcan piezas de alta calidad.

Tecnologías energéticamente eficientes

La eficiencia energética es clave en las máquinas de moldeo por inyección de plástico modernas, impulsada por la necesidad de reducir los costos operativos y el impacto ambiental. Muchas máquinas ahora incorporan tecnologías de eficiencia energética como servomotores, variadores de frecuencia y materiales de aislamiento avanzados. Estas tecnologías optimizan el consumo de energía al ajustar el uso de energía en función de los requisitos específicos de cada ciclo de moldeo.

Por ejemplo, los servomotores proporcionan un control preciso de los movimientos de la máquina, lo que reduce el desperdicio de energía y mejora la eficiencia general. Los variadores de frecuencia ajustan la velocidad del motor para que coincida con la carga, lo que reduce aún más el consumo de energía. Los materiales de aislamiento avanzados ayudan a mantener temperaturas constantes dentro de la máquina, lo que minimiza la pérdida de calor y el uso de energía.

Mantenimiento predictivo e integración de IoT

El mantenimiento predictivo y la integración de IoT están transformando el mantenimiento y el funcionamiento de las máquinas de moldeo por inyección de plástico. Las máquinas con sensores de IoT pueden recopilar y analizar datos sobre diversos parámetros, como la temperatura, la presión y la vibración. Estos datos predicen posibles fallos y necesidades de mantenimiento, lo que permite realizar intervenciones proactivas antes de que los problemas se agraven.

El mantenimiento predictivo reduce el tiempo de inactividad y extiende la vida útil de los equipos. Al identificar y abordar los problemas de manera temprana, las empresas pueden evitar reparaciones y reemplazos costosos, lo que garantiza una producción continua y un rendimiento óptimo. La integración de IoT también permite el control y la supervisión remotos, lo que brinda a los operadores información en tiempo real y la capacidad de administrar las máquinas desde cualquier lugar.

Tendencias futuras en el moldeo por inyección de plástico

A medida que la tecnología evoluciona, la industria del moldeo por inyección de plástico experimentará varias tendencias interesantes centradas en mejorar la eficiencia, la sostenibilidad y la precisión en la fabricación.

Industria 4.0 y Fabricación Inteligente

La industria 4.0 y la fabricación inteligente están revolucionando la industria del moldeo por inyección de plástico. La integración de tecnologías avanzadas como la inteligencia artificial (IA), el aprendizaje automático y el análisis de macrodatos permite a los fabricantes optimizar los procesos y mejorar la productividad. Los sistemas de fabricación inteligente analizan grandes cantidades de datos en tiempo real, identifican patrones y realizan ajustes para mejorar la eficiencia y la calidad del producto.

Por ejemplo, los algoritmos de IA pueden optimizar los parámetros de inyección en función de datos históricos, lo que garantiza un rendimiento constante y reduce los defectos. Los modelos de aprendizaje automático pueden predecir las necesidades de mantenimiento e identificar posibles problemas antes de que afecten a la producción. Estos avances dan lugar a procesos de fabricación más ágiles y con mayor capacidad de respuesta, lo que permite a las empresas satisfacer las cambiantes demandas del mercado de forma eficaz.

Materiales sostenibles y ecológicos

La sostenibilidad es una preocupación creciente en la industria manufacturera, y el sector del moldeo por inyección de plástico no es una excepción. Cada vez se presta más atención al uso de materiales sostenibles y ecológicos para reducir el impacto ambiental de los productos plásticos. Los plásticos biodegradables, los materiales reciclados y los polímeros de origen biológico están ganando popularidad como alternativas a los plásticos tradicionales derivados del petróleo.

Se están diseñando máquinas de moldeo por inyección para manipular estos nuevos materiales de manera eficaz, garantizando que se puedan procesar sin comprometer la calidad. Los avances en la ciencia de los materiales están dando lugar a plásticos ecológicos de alto rendimiento que ofrecen propiedades comparables a las de los materiales convencionales, lo que los hace adecuados para una amplia gama de aplicaciones.

Fabricación Aditiva y Procesos Híbridos

La fabricación aditiva, también conocida como impresión 3D, complementa los procesos tradicionales de moldeo por inyección, dando lugar a técnicas de fabricación híbridas. Estos procesos híbridos combinan las fortalezas de ambas tecnologías, lo que permite la producción de piezas complejas y personalizadas con alta precisión y eficiencia.

Por ejemplo, la fabricación aditiva puede crear insertos de molde o prototipos complejos, que luego se utilizan en el proceso de moldeo por inyección para producir piezas finales. Este enfoque permite la creación rápida de prototipos y reduce el tiempo y el costo asociados con la fabricación de moldes. La fabricación híbrida es particularmente beneficiosa para tiradas de producción de bajo volumen y productos altamente personalizados, ya que brinda a los fabricantes mayor flexibilidad y oportunidades de innovación.

Resumen

En resumen, la selección de la máquina de moldeo por inyección de plástico adecuada implica una consideración cuidadosa de factores como el rendimiento, las especificaciones técnicas, la compatibilidad de los materiales, el coste y los estándares de seguridad. Las características avanzadas, como los sistemas de control informático, el moldeo de múltiples materiales, el control de calidad integrado, las tecnologías de eficiencia energética y el mantenimiento predictivo, están transformando la industria, mejorando la eficiencia y garantizando una producción de alta calidad. A medida que la industria avanza hacia la fabricación inteligente, la sostenibilidad y los procesos híbridos, las empresas deben mantenerse al día con estas tendencias para seguir siendo competitivas y satisfacer las cambiantes demandas del mercado.