Termovorming is 'n proses wat behels dat plastiekplate verhit word totdat dit smeebaar word om 'n spesifieke geometrie te skep. Hierdie plastiekvel word op 'n vorm gespan om die voltooide vorm te skep. Verskeie termovormmasjiene is beskikbaar, elk ontwerp vir spesifieke toepassings. Hierdie artikel verskaf insigte oor die keuse van 'n geskikte masjien vir jou besigheidsbehoeftes.

INHOUDSOPGAWE

Termovormmasjiene mark

Waarna om te kyk in plastiese termovormmasjiene

Toepassings van plastiese termovorming

Termovormmasjiene mark

Die wêreldwye mark vir termovormmasjiene is gewaardeer teen USD 961 miljoen in 2022 en sal na verwagting teen 'n CAGR van 4.3% van 2022 tot 2032 groei. Die termovorming masjiene mark was verantwoordelik vir 1-2% van die wêreldwye verpakkingsmasjineriemark in 2021, wat op USD 58 miljard gewaardeer is. Hierdie segment het uitgebrei weens die stygende vraag na onder meer verpakte drankies en vrugtesappe.

In onlangse jare, vacuüm plastiek is gebruik as 'n metaalvervanger in verskeie industrieë, insluitend lugvaart en vervoer. Hulle het ook 'n wye reeks toepassings in die farmaseutiese industrie.

Hierdie artikel bied insigte in die termovormproses, verskillende tipes termovormmasjinerie en toepassings.

Wat is plastiese termovorming?

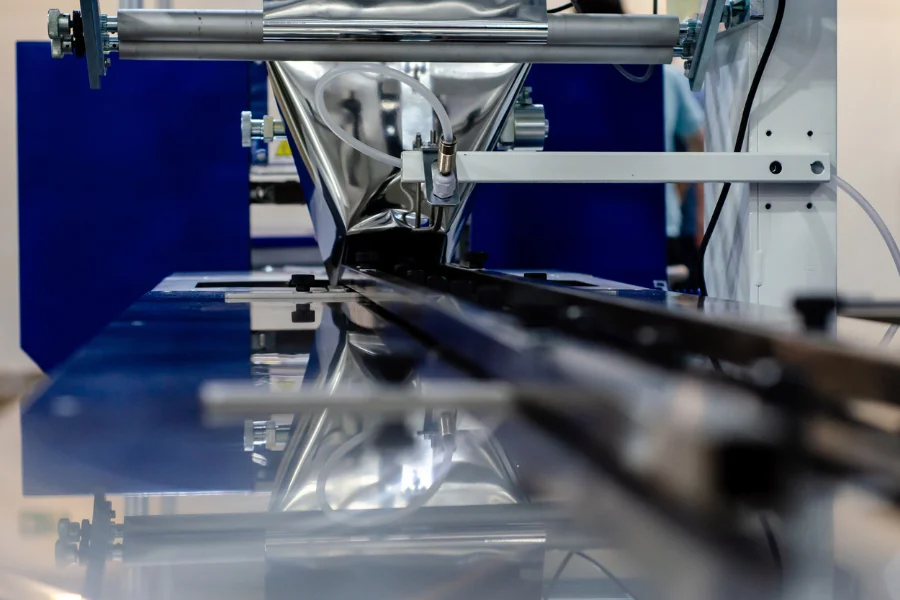

Plastiek termovorming verwys na die verhitting van klein dele van plastiekplate en strek dit oor 'n vorm met 'n vakuum. Hierdie metode word algemeen gebruik vir prototipe-onderdele. Maar groot produksie masjiene verhit en vorm plastiekvelle en sny die gevormde dele vinnig af vir hoëvolume-toepassings. Afhangende van die masjien, die grootte van die vorm en die dele wat gevorm word, kan hierdie masjiene duisende voltooide dele per uur vervaardig.

Die plastiekmateriaal word in harskorrels of -rolle verskaf, vervaardig of aangekoop by 'n ekstrusiefasiliteit. Harskorrels word gebruik vir in-lyn termovorming. Die plastiekvelle word in die thermo masjien en met kettings na die verhittingsarea vervoer word. Hierdie kettings beweeg die velle deur die masjien se verwarmingsoond, vormstasie en snoeistasie.

Wat is die tipes plastiese termovorming?

Drukvorming en vakuumvorming is die twee mees algemene tipes termovorming.

Vakuumvorming: Plastiekvelle word verhit totdat dit smeebaar word, op 'n vorm gespan en met vakuumdruk tot die verlangde geometrie gevorm. Items soos temperatuurbeheerde aluminiumgereedskap, epoksie en houtgereedskap word in die proses gebruik. Vakuumvorming is die eenvoudigste thermo tegniek wat daar is.

Met vakuumvorming kan beide vroulike en manlike vorms gebruik word. Wanneer die buitenste afmetings belangriker is as die binneafmetings, word vroulike vorms gebruik, en plastiekplate word binne-in die vorm geplaas. Aan die ander kant het manlike vorms termoplastiese materiaal wat oor die vorm geplaas word en word tipies gebruik wanneer die binneafmetings die hoogste prioriteit is.

Drukvorming: Hierdie is 'n thermo proses waarin plastiekvelle verhit word totdat dit smeebaar word en dan teen 'n vorm gedruk word. Die lug word uit die plastiekblad gesuig, en lugdruk word ook bo dit toegepas. Die deel neem die vorm van die vorm aan sodra dit afgekoel is.

Groot plastiekonderdele kan massavervaardig word deur drukvorming te gebruik. Onderdele met komplekse vorms en stywe toleransies is ook maklik bereikbaar. Hierdie proses laat stywe hoeke, skoon lyne en ander fyn besonderhede toe. Robotiese roetering word gebruik om dele af te werk.

Waarna om te kyk in plastiese termovormmasjiene

Die volgende produkspesifikasies moet oorweeg word voordat 'n termovormmasjien gekies word.

– Skuimarea: Dit verwys na die geboude ruimte waarin die plastiekdeel gevorm word. Hierdie spasie het vorms, kernproppe en meganismes om patrone op voorverhitte plastiekplate in te druk.

– Diepte van trek: Dit verwys na die trekverhouding, 'n kritieke faktor in die thermo proses. Hierdie verhouding stel vervaardigers in staat om die maat van plastiek wat vir elke projek benodig word, te bepaal. Dit stel vervaardigers ook in staat om die plastiekdeel se dikte en die oppervlakte wat die plastiekvel moet bedek tydens die termovormproses te bepaal.

– Afmetings van die masjien: Die grootte van die plastiekonderdele wat vervaardig kan word, word bepaal deur die afmetings van die termovorming masjien. Byvoorbeeld, 'n tafel-termovormmasjien is kompak en het dus beperkte vormafmetings. Aan die ander kant is industriële toerusting baie groter en het 'n groter kapasiteit.

– Klemkrag: 'n Paar gevalle van termovormtoerusting, soos drukvorming en pasvorm vorm vormmasjiene, klem die plastiekplaat vas om die voltooide deel te skep. Die klemkrag is 'n belangrike faktor omdat dit die tipe materiaal bepaal wat gebruik mag word.

– Gereedskapveranderingskapasiteit: Deur 'n termovormmasjien se gereedskapveranderingskapasiteit te bepaal, kan vervaardigers bepaal hoe vinnig gereedskapveranderings uitgevoer kan word. 'n Vinniger verandering van gereedskap verbeter doeltreffendheid, verminder koste en verhoog produktiwiteit.

Tipes termovormtoerusting

Nadat die verlangde eienskappe bepaal is, kan vervaardigers 'n termovormmasjien kies wat by een van hierdie kategorieë pas.

Industriële termovormmasjiene: Dit is grootskaalse masjiene wat ontwerp is vir massaproduksie. Hulle is versoenbaar met 'n wye reeks materiale en plaatdiktes, het 'n hoër trekkrag en het sterker vakuumkragte om komplekse besonderhede te skep en hoë kwaliteit uitsette te lewer. Sommige industriële termovorming masjiene is Formech-, Belovac- en GN-vakuumvormmasjiene. Die pryse van hierdie masjiene begin ongeveer USD 10,000 en gaan veel verder as dit.

Desktop termovormmasjiene: Hierdie masjiene het kleiner afmetings, oefen minder krag uit en het 'n beperkte materiaalkeuse in vergelyking met industriële masjiene. Stokperdjies en produkontwikkelaars gebruik dit tipies om prototipering en pasgemaakte onderdele in klein hoeveelhede te vervaardig. Hierdie masjiene is tipies geprys onder USD 1,000.

Tipes plastiek wat in termovorming gebruik word

Voordat 'n produksiesiklus begin word, is dit van kritieke belang om die fisiese eienskappe van die plastiekplate te oorweeg om verenigbaarheid te verseker. Hier is 'n paar van die mees gebruikte thermo materiale.

1. Polipropileen (PP): Dit is een van die gewildste termovormende materiale in terme van volume en waarde. PP word gebruik om onder meer speelgoed, pakkette en ventilators te vervaardig. Daarbenewens het dit uitstekende weerstand teen chemikalieë, hitte en moegheid.

2. Akrielnitriel-butadieen-styreen (ABS): Dit is bekend vir sy styfheid, skuurweerstand en hittebestandheid, wat dit moontlik maak om die plastiek by hoë temperature te vorm. Dit word gebruik om elektroniese items, huishoudelike toestelle, instrumente en voedselhouers te vervaardig.

3. Polivinielchloried (PVC): Dit is buigsaam omdat dit sag of styf gemaak kan word na gelang van die vervaardiger se behoeftes. PVC is sterk, dig en kan hoë temperature weerstaan, maar is nie heeltemal chemies bestand nie. Dit word gereeld gebruik in die vervaardiging van vensterrame, pype, elektriese kabels en ander items.

4. Poliëtileentereftalaat (PET): Dit het goeie olie- en alkoholversperringseienskappe, sowel as chemiese en impakweerstand. Dit is een van die plastiek wat die meeste herwonne word en word algemeen gebruik vir waterbottels en koolzuurhoudende drankies.

5. Hoëdigtheid poliëtileen (HDPE): Dit is bekend dat dit hoë weerstand teen chemikalieë, water en UV-strale het. Dit het 'n hoë sterkte-tot-digtheid-verhouding en word gebruik om waterpype, plastieksakke, bottels en verpakkingsfilm te vervaardig.

Toepassings van plastiese termovorming

- Plastiek thermo het talle toepassings in verskeie industrieë. Dit vervaardig hoë-gehalte mediese toerusting deksels wat toelaat dat mediese instrumente skoon en droog gestoor word.

– Termovorming word gebruik om omhulsels vir plasma-, vloeibare kristal- en raakskermskerms te skep.

– Hierdie proses word wyd gebruik om landboutoerustingkomponente soos dakke en panele vir trekkers, spuitdoppe en veehuise te skep. Plastiekplate word verkies bo plaatmetaalkomponente omdat dit meer bestand is teen UV-straling en korrosiewe omgewings.

- Plastiek thermo word in die motorbedryf gebruik om verskeie motoronderdele soos paneelborde, buffers, lugkanale, deure en vloermatte te maak.

Om op te som

Hierdie artikel het 'n oorsig gegee van die fundamentele komponente van plastiese termovormmasjiene, sowel as materiaal opsies en prestasie parameters. Dit het ook die mees algemene toepassings en die sleutelfaktore nagegaan om na te kyk wanneer 'n termovormmasjien gekoop word.